ریل های راه آهن : از آهن تا ایده

- پرهام صنیعی

مقدمه

یکی از مهم ترین اجزا در حمل و نقل با قطار، ریل های قطار است. این ریل ها به طور کلی از فولاد ساخته میشوند و به دلیل ویژگی های فیزیکی و مکانیکی خود، توانایی تحمل بار های سنگین و فشار های ناشی از حرکت قطار ها را دارند. اگر این ریل ها از نظر فنی در ساخت مشکلی داشته باشند باعث تغییر مسیر قطار و خسارات جانی و مالی بسیار شدیدی خواهد شد. به همین دلیل به خصوص برای طراحان در این زمینه شناخت ریل راه آهن و انواع ریل فولادی و همچنین نحوه ساخت آن ها از اهمیت ویژه ای برخوردار است.

تاریخچه ریل راه آهن

اولین قطار هایی که ساخته شد قطار هایی بود که اسب ها واگن آن ها را حرکت می دادند. به همین دلیل از چوب برای ساخت ریل آن ها استفاده می شد. از دهه 1760 میلادی روی این ریل های چوبی نوارهایی از جنس چدن نصب کردند و ریل ها از چوبی به آهنی تبدیل شد. با این حال باز هم در هنگام عبور بارهای سنگین، ریل ها به راحتی شکسته می شدند، اما مزیت آن ها این بود که خیلی سریع و ارزان ساخته می شدند. عیب دیگر این ریل ها این بود که تسمه های رویی گاهی اوقات پاره شده و با کف واگن تلاقی داشت. در نتیجه با اینکه ساخت آن ها ارزان بود، هزینه نگهداری و تعمیرشان به دلیل بالا بودن قیمت تسمه آهنی، بسیار زیاد می شد.

برای بهتر شدن ریل ها، ریل های ترکیبی چدن و چوب را جایگزین کردند و از طرف دیگر چرخ های واگن ها را به صورت مسطح در آوردند. پس از گذشت زمان، فردی به این نتیجه رسید که اگر لبه هایی برای ریل ها تعبیه کند که چرخ های واگن در آن قرار بگیرند ریل عملکرد بهتری خواهد داشت.

متأسفانه ریل های چدنی خیلی راحت با کمی فشار اضافی می شکستند و همین موضوع، مشکلی بزرگ بود زیرا دائماً ریل ها باید تعمیر می شدند. به همین دلیل در سال 1820 شخصی به نام جان برکینشو، اختراعی به نام تکنیک نورد بهبود یافته را به نام خودش ثبت کرد. که با این اختراع توانست کاری انجام دهد که طول عمر آهن افزایش یابد و از این رو، آن را جایگزین ریل های چدنی کند. بنابراین بین سال های 1825 تا 1840 اوج ساخت و ساز ریل اتفاق افتاد و از آن زمان به ریل راه آهن معروف گردید.

فولاد ترکیبی از چندین آلیاژ و بسیار قوی تر از آهن است و در صورت استاندارد بودن حتی تحت فشار بارهای بسیار سنگین نیز تغییر شکل نداده و نمی شکند. ریل های فولادی، بستری برای ساخت ریل های طولانی تر را فراهم کردند. یکی از مشکلات بزرگ در ساخت ریل راه آهن این بود که باید آن را به صورت یک تکه می ساختند. از این رو، نمی توانستند ریل راه آهن را در مسیر های خیلی طولانی یا دارای پیچ و خم احداث کنند. به همین دلیل، رفته رفته از جوشکاری برای اتصال ریل ها استفاده کردند. با این کار ریل راه آهن به راحتی در کارخانه ساخته می شد و در محل پروژه، به هم جوش می خورد.

مشخصات فنی ریل راه آهن

مهم ترین وظیفه ریل راه آهن تحمل بار وسیله نقلیه (قطار) و هدایت صحیح آن است از این رو، باید به گونه ای ساخته شود که نیروی وارد شده خارجی در سرتاسر آن پخش گردد. در غیر این صورت به بعضی نقاط فشار بیشتری وارد شده و باعث شکست ریل و منحرف شدن قطار از خط می شود. برای اینکه بتوان نیرو را پخش کرد از پابند برای اتصال ریل به تراورس استفاده می شود. این عمل از لحاظ فنی بسیار مهم است، زیرا باعث کاهش اصطکاک بین وسیله نقلیه و ریل راه آهن خواهد شد. در نتیجه مانعی در برابر حرکت ایجاد نشده و ریل ها نیز در اثر نیروی قطار شکسته نمی شوند.

سایر مشخصات فنی که برای ساخت ریل راه آهن باید در نظر گرفته شود، شامل تنش های دینامیکی و استاتیکی وارد شده، میزان سایش و خوردگی و سایر نیروهای موجود می باشد. اگر همه این موارد در ساخت ریل رعایت شوند، ریلی باکیفیت تولید خواهد شد. برای این کار فرایند تولید ریل باید بسیار دقیق باشد و عملیات متالوژی ثانویه در کوره پاتیلی و گاز زدایی تحت خلأ به درستی انجام گردد. پس از تولید ریل نیز باید ریل های تولید شده از نظر شیمیایی، ابعاد، عیوب ظاهری و تست های دیگر کاملاً بررسی شوند و از لحاظ فنی طبق استاندارد های مورد قبول باشند.

استاندارد ریل فولادی

هر ریلی که ساخته می شود باید بر اساس نوع کاربرد استانداردهایی داشته باشد که اساس این استانداردها بار محوری وارد شده به ریل و سرعت وسیله نقلیه روی آن است. مثلاً برای بار محوری 25 تن در ایران از فولاد یو آی 360 استفاده می شود. در واقع در کشورهای مختلف، اولویت سازندگان ریل برای داشتن یک خط حمل و نقل راه آهن متفاوت است که برخی از آن ها جهانی هستند. مهم ترین استاندارد های جهانی ساخت ریل راه آهن عبارت اند از :

1 – استاندارد اروپا

2 – استاندارد ژاپن

3 – استاندارد روسیه

وضعیت خط ریل راه آهن ایران و جهان

ریلی که در ذوب آهن ایران تولید می شود مانند میلگرد اصفهان دارای کیفیت بالایی بوده و U33 نام دارد. اما ریلی که برای شرایط جوی و باربری ایران مناسب است، UIC60 می باشد. در سال 86 مسئولان راه آهن کشوری و شرکت فولاد تولید کننده، توافق نامه ای مبنی بر تولید ریل بر اساس استاندارد جهانی امضا کردند، اما به دلیل مشکلات واردات مواد اولیه موفق به ساخت آن نشدند. امروزه در دنیا 17 کشور، سازنده ریل های استاندارد هستند که با پروژه جدید ساخت ریل راه آهن در ذوب آهن کشور، ایران نیز به عنوان هجدهمین کشور تولید ریل شناخته می شود. بیشترین حجم تولید ریل راه آهن مربوط به کشور چین است که سالیانه 550 هزار تن ریل تولید می کند. بعد از آن کشورهای ژاپن، آمریکا و اتریش تولیدکنندگان فعال جهان هستند.

وظایف ریل راه آهن

ریل، اصلی ترین بخش یک خط آهن است که در تماس مستقیم با چرخ وسیله نقلیه ریلی قرار دارد. به منظور رفع نیاز های امروز حمل و نقل ریلی، ریل باید بتواند وظایف زیر را برآورده کند:

1 – تحمل بار های چرخ ( اعم از بار های قایم، جانبی و طولی) و انتقال آن ها به تراورس های موجود در زیر آن

2 – تامین یک سطح هموار برای حرکت وسایل نقلیه ریلی

3 – هدایت علایم الکتریکی و جریانات مربوط به سامانه مخابراتی

4 – هدایت چرخ های قطار در طول خط آهن

5 – تامین مهار جانبی جهت حرکت ایمن چرخ های قطار

6 – ایفای نقش رسانای الکتریکی به ویژه در خطوط راه آهن برقی

انواع ریل های راه آهن

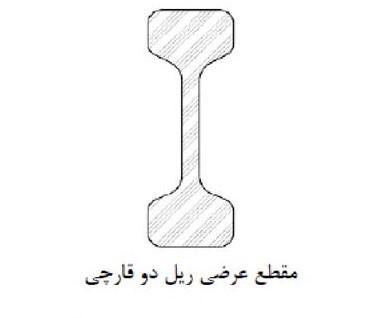

1 – ریل های دو قارچی

2 – ریل های پاشنه دار

3 – ریل های شیار دار

4 – ریل های خاص

ریل های دو قارچی (دارای دو کلاهک) : این نوع ریل ها در سال 1835 ابداع شدند. این پروفیل ها که از مقطع فولادی آی شکل ساخته می شد، نسبت به محور های افقی و عمودی گذرنده از مرکز سطح آن دارای تقارن هندسی بود. به علت شکل خاص این نوع ریل ها، در زیر آن ها زینچه های چدنی مخصوصی قرار داده می شد تا مانع از فرو رفتن ریل در تراورس های چوبی گردد.

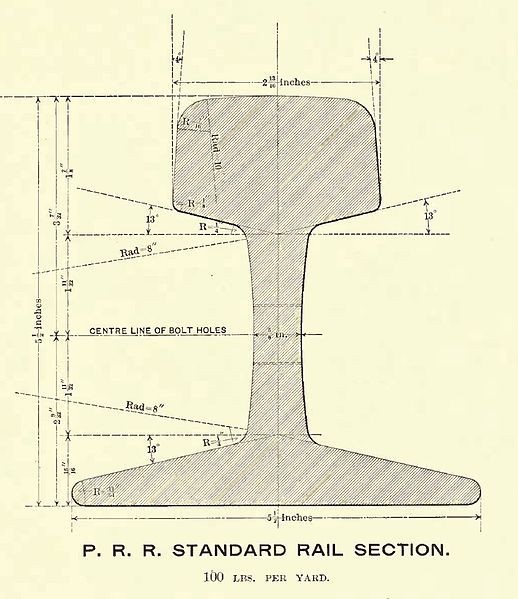

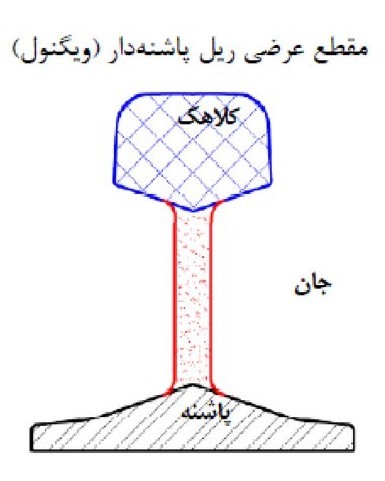

ریل های پاشنه دار : حدود 90 درصد ریل های مورد استفاده در خطوط راه آهن جهان از نوع پاشنه دار می باشند. ریل های پاشنه دار دارای سه بخش اصلی هستند :

1 – کلاهک : این بخش سخت ترین قسمت ریل است که تماس مستقیم با چرخ ناوگان عبوری دارند و بیشترین وزن ریل را به خود اختصاص می دهد. شکل هندسی کلاهک به گونه ای است که بهترینوضعیت تماس چرخ و ریل را به وجود می آورد. عمده ی معایب و خرابی ها در ریل های نوع پاشنه دار، مختص کلاهک می باشد.

2 – جان : حد واسط بین پاشنه و کلاهک ریل است که وظیفه انتقال نیرو های وارده را از کلاهک به پاشنه ریل بر عهده دارد.

3 – پاشنه : بخش زیرین و در اصل تکیه گاه ریل می باشد که به وسیله ادوات اتصال ریل به تراورس، با تراورس مرتبط می گردد و نیرو های عمودی، جانبی و طولی چرخ را به تکیه گاه های زیرین منتقل می نماید.

ریل های شیار دار : در مواقعی که هنگام حرکت قطار بر روی ریل، احتمال حرکات ناگهانی در راستای جانبی وجود داشته باشد و در نتیجه خطر خروج از خط وسیله نقلیه بسیار زیاد باشد، به منظور مهار نمودن هرچه بیشتر لبه ی چرخ، از ریل شیار دار استفاده می شود. مقطع عرضی این ریل ها به گونه ای طراحی شده است که لبه چرخ، درون شیار تعبیه شده بر روی کلاهک ریل قرار می گیرد و از این رو از هر دو سمت، مهار می گردد.

کاربرد این نوع ریل ها در بنادر و کارخانجات صنعتی بسیار رایج می باشد.

ریل های خاص : این دسته از ریل ها تنها در موارد خاصی که مقاطع عادی پاسخگوی نیاز های موجود نباشند، استفاده می شود. از نظر شکل هندسی، مبنای طراحی اغلب این مقاطع مشابه با ریل های پاشنه دار می باشد. تفاوت در این است که عمدتا به علت مقدار زیاد بار های عمودی، ضخامت جان ریل بیش تر از آنچه که در مورد ریل های پاشنه دار معمولی موجود است، در نظر گرفته می شود.

مقاطع مختلف ریل :

عواملی که باعث سایش و خوردگی ریل های فولادی می شود

ریل های فولادی در طول عمر خدمت خود در معرض عوامل مختلفی قرار دارند که میتواند باعث افزایش سایش و خوردگی آنها شود. برخی از این عوامل عبارتند از :

1 – سرعت و بار وارده : افزایش سرعت و بار وارده به ریل ها در اثر تردد قطارهای سنگینتر و با سرعت بالاتر، فشار و سایش بیشتری را به ریل ها وارد میکند که میتواند منجر به تسریع فرآیند سایش و خوردگی شود.

2 – شرایط محیطی : شرایط محیطی مانند دما، رطوبت، آلودگی های جوی و شیمیایی نیز میتوانند بر میزان خوردگی ریل ها موثر باشند. محیط های خورنده و مرطوب زمینه را برای تشدید خوردگی فراهم میکنند.

3 – جنس فلز و ترکیب شیمیایی : مقاومت فلزات و آلیاژ ها در برابر خوردگی سایشی به ترکیب شیمیایی، سختی و مقاومت خوردگی آلیاژ بستگی دارد. فلزات با میل ترکیبی زیاد به محیط، در صورت عدم تشکیل پوسته محافظ، در برابر خوردگی مقاومت کمتری دارند. اضافه کردن عناصر آلیاژی مانند کروم به فولاد میتواند مقاومت آن را در برابر خوردگی افزایش دهد.

بنابراین برای کاهش سایش و خوردگی ریل ها، استفاده از فولاد های آلیاژی مناسب، کنترل شرایط محیطی و بهینه سازی بار و سرعت قطارها ضروری است. همچنین انجام عملیات نگهداری و تعمیرات به موقع نیز در افزایش طول عمر ریلها موثر است.

نتیجه گیری

ریل های راه آهن به عنوان یکی از اجزای اصلی در سیستم های حمل و نقل، نقش مهمی در تسهیل جابه جایی بار و مسافر ایفا میکنند. با توجه به تنوع انواع ریل ها و کاربرد های آن ها، میتوان گفت که این سیستم ها به عنوان یک راه حل پایدار و کارآمد در حمل و نقل مدرن شناخته میشوند.