جوشکاری قوسی با گاز محافظ به کمک ربات

- محمد امینی

جوشکاری رباتیک فرآیندی است که به بخش صنعتی کمک می کند تا فرآیندهای خود را خودکار کند، دقت را افزایش دهد، ایمنی را افزایش دهد و زمان انجام کار را کاهش دهد. فرآیند جوشکاری ربات زمانی که برای کارهای با حجم بالا و تکراری اجرا می شود، پربازده ترین در نظر گرفته می شود.

جوشکاری قوس فلزی با گاز که با نامهای جوشکاری با گاز بیاثر فلزی یا جوشکاری با گاز فعال فلزی نیز شناخته میشود، یک فرآیند جوشکاری است که از قوس الکتریکی برای اتصال قطعات فلزی استفاده میکند. این فرآیند شامل تغذیه یک الکترود سیم قابل مصرف از طریق تفنگ جوشکاری است که برای ایجاد قوس الکتریکی بین سیم و فلز قطعه کار استفاده می شود. گرمای تولید شده توسط قوس سیم و فلز قطعه کار را ذوب می کند و باعث می شود آنها به هم جوش بخورند. یک گاز محافظ نیز از طریق تفنگ جوش تغذیه می شود تا از جوش در برابر آلودگی جوی محافظت کند. یک فرآیند جوشکاری همه کاره و پرکاربرد است که به دلیل سرعت، تطبیق پذیری و سهولت نسبی انطباق فرآیند با اتوماسیون رباتیک ترجیح داده می شود.

جوشکاری دستی یکی از پیچیده ترین روند ها در ساخت ریل های جوشی پیوسته است. پتانسیل خطا بالا است. کار با فولاد مذاب و طرز ایستادن یا قرار گرفتن جوشکار منجر به افزایش خطر ابتلا به آسیب دیدگی می شود و اغلب باعث آسیب طولانی مدت به سلامتی می شود. جوشکاری قوسی با گاز محافظ منجر به ترقی چشمگیری در ایمنی، بهرهوری و کارایی اقتصادی میشود – البته به شرطی که به درستی اعمال شود. خودکار سازی این روش با استفاده از ربات ، کیفیت و ایمنی کار را به سطح جدیدی ارتقا می دهد.

روند های جوشکاری بهینه شده و خواص مواد برای استفاده در خط

- پیشرفت کیفیت فرآیند

- چه زمانی یک ربات جوشکار مقرون به صرفه می شود؟

- کیفیت بالای مواد برای ریل های با دوام

پیشرفت کیفیت فرآیند

- نظارت بر فرآیند و پارامترهای جوش، یکپارچگی توالی کار خودکارسازی شده را تضمین می کند. توسعههای آینده ، انتقال دادههای اندازهگیری شده به یک سیستم هوش مصنوعی را برای اطمینان از بهینه سازی مستمر فرآیند در نظر میگیرند.

- رباتها در یک سلول قرار دارند و عملیات را با افراد و محیط زیست محافظت شده و بدون اینکه در معرض خطر ایمنی قرار بگیرند، انجام میدهند. به دلیل دید بد، شرایط محیطی نامطلوب یا صلاحیت جوشکار، دیگر نتایجی کمتر از حد مطلوب وجود ندارد.

- انحرافات فرآیند در حین جوشکاری عمدتاً به دلیل شرایط کاری ضعیف (روشنایی، آب و هوا، خط مجاور باز)، دانش فنی ناکافی و مواد ناقص ایجاد می شود.

چه زمانی یک ربات جوشکار مقرون به صرفه می شود؟

هزینه اندک مواد

هزینه های هر جوش، بدون در نظر گرفتن زمان چرخش کوتاه تر، در مقایسه با جوش ترمیت تقریباً 1 به 10 است.

صرفه جویی در زمان و شدت کار

با کاهش دمای پیش گرم، بسته به نوع ریل، در حدود 200 درجه سانتیگراد تا 300 درجه سانتیگراد ، فازهای گرمایش و سرمایش را کوتاه می کند. جوشکاری ترمیت با دمای پیش گرمایش حدود 900 درجه سانتیگراد تا 1000 درجه سانتیگراد انجام می شود.

نتیجه گیری دقیق در کار

- سیستم خودکار GMAW شامل تمام اجزاء برای متنوع ترین کاربردها در محدوده جوشکاری برای ساخت خط است، مانند:

- جوشکاری درز ریل ها; جوش نهایی هنگام قرار دادن بخش های ریل.

- ترمیم عیوب یا آسیب پس از یک مرحله برش در محل مربوطه تقریباً در تمام مناطق سطح مقطع ریل یا در اجزای مهم (مانند سایش، خرد شدن، فرسودگی تماس غلتشی و شیارها).

- بازسازی کامل لبه های در حال اجرا، سوزن ها یا علائم لغزش چرخ.

کیفیت بالای مواد برای ریل های با دوام

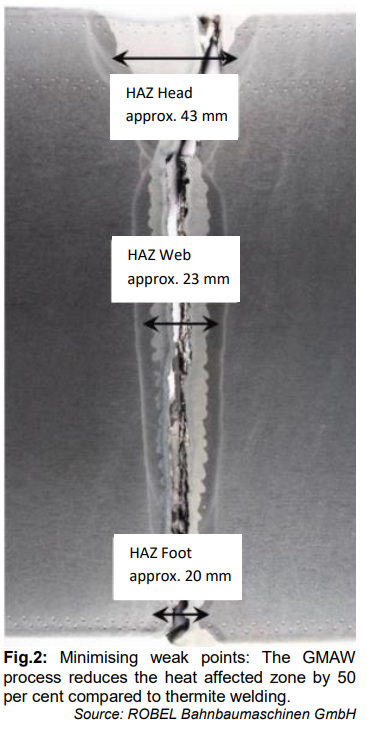

روش جوشکاری پهنای ناحیه متاثر از حرارت (HAZ) را تعیین می کند: فرآیند GMAW به دلیل دمای پیش گرمایش پایین تر و ناحیه جوشکاری که در مقایسه با جوشکاری ترمیت تا 50 درصد کوچکتر است، HAZ را کاهش می دهد.

جوشکاری GMA خودکار در مقایسه با فرآیندهای فعلی در ساخت خط

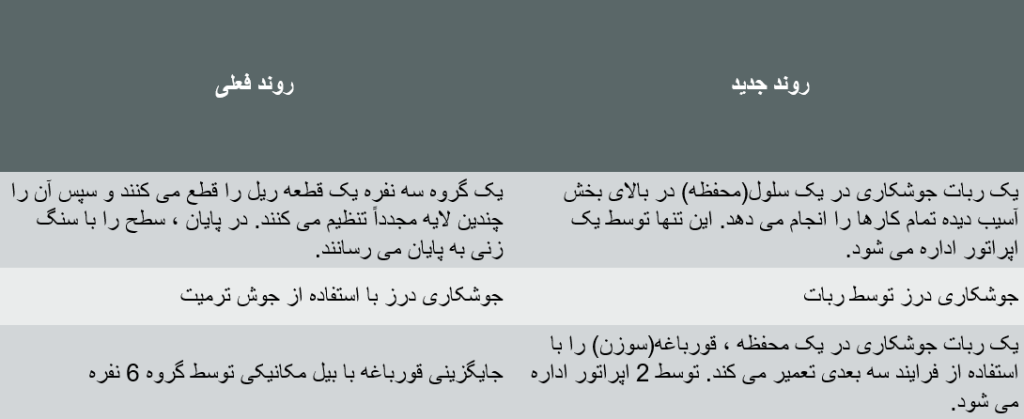

- جوشکاری ترمیت به سرمایه گذاری کمتری در کارخانه و ماشین آلات نیاز دارد. با این حال، هزینه های هر جوش ناشی از هزینه های بالای مواد و کارکنان است. علاوه بر این، فرآیند انعطاف ناپذیر، مستعد خطا و به دلیل دماهای بالا و عوامل انسانی نامناسب، تهدیدی دائمی برای سلامت اپراتور است. برای کیفیت بالای جوش های ترمیت، جوشکارانی که به خوبی آموزش دیده و آزمایش شده اند یک نیاز ضروری هستند.

- کیفیت فوق العاده جوش با ماشین های جوش فلاش به دست می آید. با این حال، این ترکیب ماشین الکتریکی و ماشین ابزار، که در اصل بکارگیری ثابت(بدون حرکت)است، با هزینه های بالایی همراه است و منحصراً برای جوشکاری درز استفاده می شود.

ایمنی برای کاربران، محیط زیست و ترافیک

- امکان ثبت شرایط فعلی محیطی، تاریخ و زمان، GPS و داده های محل کار و همچنین وضعیت راه آهن و ذخیره این داده ها برای ارزیابی آتی وجود دارد. بنابراین می توان بر اساس داده های موجود و استفاده از ترافیک، اقدامات پیشگیرانه برای نگهداری ریل ها را برای هر بخش خطی که با وسایل خودکار روی آن کار می شود ترتیب داد.

- اپراتور در یک ایستگاه عملیاتی خارج از فضای کاری ربات کار می کند و از آنجا روند خودکار را نظارت می کند.ارزیابی ایمنی مورد نیاز عمدتا به صورت استاندارد و خودکار انجام می شود. این امر برنامه ریزی محل کار را تسهیل می کند و زمان ایمن سازی و راه اندازی را به حداقل می رساند.

- تمام پارامترهای جوشکاری، مانند جریان و ولتاژ جوش، تغذیه سیم و جریان گاز و همچنین انرژی مورد نیاز، از طریق کنترل های تعریف شده ثبت می شوند.

نتیجه گیری

جوشکاری یک فرآیند مهم در نگهداری ریل و یک عامل مهم در هزینه و زمان برای شرکت های نگهداری است. با توجه به الزامات پیچیده ای که در ساخت و ساز خط ایجاد می شود ، به ویژه با توجه به سرعت و همچنین فرایند و ایمنی کار ، هیچ راهی در مورد بهینه سازی فعالیت جوشکاری وجود ندارد. فرآیند جدید در رابطه با اتوماسیون(خودکارسازی) با استفاده از یک ربات جوشکاری ، یک پاسخ ممکن به این سؤال ارائه می دهد که چگونه می توان جوش را حتی ایمن تر، اقتصادی تر و دقیق تر کرد.