مدیریت پیشرفته فشار و عملکرد ترمز در قطارها؛ از مخازن تعادل تا فناوری مدرن ترمز

- مهدی داوری

مقدمه

هر واگن باری به یک مخزن هوا مجهز است که معمولاً به آن مخزن کمکی یا مخزن ترمز گفته میشود. این مخزن با هوای فشردهای که از طریق کمپرسور لوکوموتیو و لوله ترمز قطار تأمین میگردد، پر میشود. هنگام جدا شدن واگنها، شلنگهای هوای متصل به هر واگن تحت تأثیر تغییر فشار قرار میگیرند. پس از شارژ اولیه مخازن، برای تنظیم و اعمال ترمزها، فشار در لوله ترمز کاهش مییابد. هوای فشردهای که از مخزن هر واگن خارج میشود، بر پیستون سیلندر ترمز فشار وارد کرده و ترمزهای واگن را فعال میسازد. در موارد نادر، اگر مخزن هوا خالی باشد، ترمزها عمل نکرده و واگن ممکن است از کنترل خارج شود.

اگر به مسائل فنی علاقهای وجود نداشته باشد یا مفهوم «پوند بر اینچ مربع فشار» کمی مبهم به نظر برسد، توضیحات قبلی ممکن است کافی باشد. اما برای کسانی که از جزئیات فنی لذت میبرند و به دنبال درک دقیقتری از هوای فشرده و فشارهای مرتبط هستند، در ادامه به این موضوعات پرداخته میشود.

ترمزها چگونه کنترل میشوند؟ در هر واگن، وظیفه اصلی بر عهده «شیر سهگانه» است. این شیر به طور مداوم فشار هوای لوله ترمز را با فشار هوای مخزن کمکی مقایسه میکند. اگر فشار لوله ترمز، از فشار مخزن بیشتر باشد، شیر سهگانه به حالت آزاد شدن ترمز تغییر وضعیت میدهد. به این ترتیب، هوای موجود در سیلندر ترمز به خارج تخلیه شده و ترمزها آزاد میشوند. سپس لوله ترمز به مخزن متصل شده و هوای لوله ترمز به درون مخزن هدایت میشود تا مخزن مجدداً پر گردد. این فرآیند معمولاً در محل تست ترمز یا در مرحله «شارژ کردن سیستم» انجام میشود، زمانی که سیستم ترمز در حال آمادهسازی و تنظیم است.

موتور دیزلی لوکوموتیو کمپرسور هوایی را به کار میاندازد که هوای فشرده را، از طریق شیر ترمز به لوله ترمز قطار منتقل میکند. این هوا به سمت عقب قطار حرکت کرده و از طریق شیرهای سهگانه هر واگن به مخازن هوا پمپ میشود. فرآیند شارژ کامل قطار، نیاز به حجم زیادی از هوا دارد و ممکن است از ۱۵ دقیقه تا 1 ساعت به طول بینجامد؛ مدت زمان فرآیند، به طول قطار و میزان نشتی در شلنگهای هوا بستگی دارد. معمولا در راهآهن، فشار استاندارد لوله ترمز معادل ۹۰ پوند بر اینچ مربع است.

عملکرد سیستم ترمز هوایی در واگنهای قطار: اصول و فرآیندها

هنگامی که مخازن واگنها به فشار مشخصی (90 پوند بر اینچ مربع) شارژ میشوند، ترمزها برای استفاده آماده خواهند بود. در مرحله اول، لازم است که دسته شیر ترمز از حالت «آزادسازی و شارژ» به حالت «اعمال» تغییر وضعیت داده شود. این عمل باعث میشود کمپرسور هوای لوکوموتیو از سیستم ترمز جدا شود و یک حفره کوچک باز گردد تا فشار هوای سیستم به محیط تخلیه شود. این تخلیه تدریجی فشار در لوله ترمز، امکان کاهش فشار را فراهم میکند.

در هر واگن، شیر سهگانه به طور مداوم فشار لوله ترمز و فشار مخزن را زیر نظر دارد. زمانی که فشار در لوله ترمز و مخزن به مقدار 90 پوند بر اینچ مربع میرسد، فشار، در لوله ترمز شروع به کاهش میکند. این کاهش فشار به شیر سهگانه سیگنال میدهد که به حالت «اعمال» منتقل شود. در این وضعیت، فشار هوای مخزن به سیلندر ترمز منتقل میشود و پیستون سیلندر را به بیرون فشار میدهد، که نتیجه آن فعال شدن ترمزهاست.

در این حین، نشانگرهای موجود در کابین به طور مداوم تحت نظر قرار میگیرند و زمانی که فشار لوله ترمز به سطح مطلوب کاهش یافت، دسته شیر ترمز به حالت «نگهدارنده» منتقل میشود. در این وضعیت، هوا دیگر از لوله ترمز خارج نمیشود و به آن وارد نمیگردد. به عنوان مثال، اگر فشار لوله ترمز از 90 پوند بر اینچ مربع به 80 پوند بر اینچ مربع کاهش یابد، شیر ترمز به حالت «نگهدارنده» تغییر میکند.

شیر سهگانه به طور مداوم فشار موجود در لوله ترمز و مخزن را نظارت میکند و به محض اینکه فشار لوله ترمز کمتر از فشار مخزن شود، به وضعیت «اعمال ترمز» منتقل میشود. این فرآیند به طور طبیعی موجب کاهش فشار در مخزن واگن میشود و ادامه پیدا میکند تا زمانی که فشار مخزن و لوله ترمز برابر شوند.

با توجه به اینکه حجم مخزن حدود 2.5 برابر حجم سیلندر ترمز است، انتقال هوا از مخزن به سیلندر باعث افزایش فشار در سیلندر میشود. به عنوان مثال، هنگامی که فشار مخزن از 90 پوند بر اینچ مربع به 80 پوند بر اینچ مربع کاهش مییابد، فشار سیلندر به 25 پوند بر اینچ مربع میرسد. در این حالت، شیرهای سهگانه به وضعیت «اعمال ترمز» منتقل میشوند تا هوای بیشتری از مخزن به سیلندر ترمز منتقل شود و فشار را برابر کنند.

به همین ترتیب، با کاهش فشار در مخزن، فشار در سیلندر ترمز نیز افزایش مییابد. بنابراین، وقتی که فشار مخزن 5 پوند بر اینچ مربع کاهش یابد، فشار در سیلندر ترمز به میزان 12.5 پوند بر اینچ مربع افزایش مییابد. به این ترتیب، فشار کلی در سیلندر ترمز به 37.5 پوند بر اینچ مربع میرسد.

از نکات قابل توجه این است که سیستم ترمز هوای قطار به صورت خودکار فشار مناسبی را حفظ میکند. به این معنی که اگر فشار لوله ترمز کاهش یابد، ترمزها به طور خودکار فعال میشوند. در نتیجه، در صورت جدا شدن قطار یا پارگی شلنگ هوایی، ترمزها به طور کامل و خودکار عمل خواهند کرد. با این حال، قدرت ترمز به مقدار هوای ذخیره شده در سیستم بستگی دارد.

آزادسازی سریع ترمزها؛ روندی کارآمد در سیستمهای هوایی لوکوموتیو

زمانی که دیگر نیازی به استفاده از ترمزها وجود نداشته باشد، فرآیند آزادسازی آنها به راحتی و به طور مؤثر انجام میشود. برای این کار، کافی است که دسته شیر ترمز به حالت «آزادسازی و شارژ» منتقل شود. در این وضعیت، کمپرسورهای هوای لوکوموتیو به لوله ترمز متصل شده و با پمپاژ هوا به داخل آن، فشار را به سطح استاندارد 90 پوند بر اینچ مربع بازمیگردانند.

با افزایش فشار در لوله ترمز، شیرهای سهگانه به وضعیت «آزادسازی» منتقل میشوند. در این حالت، سیلندر ترمز به هوای آزاد متصل میشود و هوای فشرده داخل آن به سرعت خارج میگردد. این روند باعث میشود که ترمزها به طور کامل آزاد شوند و هیچ گونه مقاومتی در برابر حرکت لوکوموتیو وجود نداشته باشد.

همزمان با این عملیات، لوله ترمز به مخزن هوای اصلی متصل میگردد و فرآیند شارژ مجدد مخزن از طریق لوله ترمز آغاز میشود. نکتهای که باید به آن توجه کرد این است که آزادسازی ترمزها به صورت سریع و بدون تأخیر انجام میشود و به تدریج صورت نمیگیرد. این قابلیت باعث میشود که سیستم ترمز به طور کامل برای استفاده مجدد آماده گردد و عملکرد لوکوموتیو به حداکثر کارایی برسد.

با توجه به این روند کارآمد، میتوان گفت که سیستمهای ترمز هوایی در لوکوموتیوها نه تنها ایمن هستند بلکه سرعت و کارایی بالایی نیز دارند و به این ترتیب، امکان کنترل و مدیریت بهتر حرکت قطار را فراهم میکنند.

کمبود هوای ترمز، چالشی در کنترل ایمنی قطارها

زمانی که ترمزها در واگنها آزاد میشوند، فشار لوله ترمز به 90 پوند بر اینچ مربع میرسد، در حالی که فشار مخازن تنها به 75 پوند بر اینچ مربع محدود میشود. پس از آزادسازی ترمزها، فرآیند شارژ دوباره مخازن آغاز میگردد، اما این عمل به زمان نیاز دارد. به همین دلیل، برای چند دقیقه پس از آزاد کردن ترمزها، فشار مخازن به سطح مطلوب نخواهد رسید و ترمزها به طور کامل در دسترس نخواهند بود.

فرض بر این است که فشار کلی 15 پوند بر اینچ مربع کاهش یافته است. این افت باعث میشود که فشار لوله ترمز و مخازن از 90 به 75 پوند بر اینچ مربع برسد. پس از آزاد کردن ترمزها، اگر فشار لوله ترمز به 90 پوند بر اینچ مربع برسد، ترمزها آزاد میشوند. در صورتی که بعد از یک دقیقه ترمزها مجدداً فعال شوند، فشار لوله ترمز در سطح 90 پوند بر اینچ مربع باقی خواهد ماند، اما فشار مخازن ممکن است به 79 پوند بر اینچ مربع کاهش یابد.

در این حالت، اگر فشار لوله ترمز به 80 پوند بر اینچ مربع کاهش یابد و فشار مخزن تنها به 79 پوند بر اینچ مربع برسد، شیر سهگانه در واگن، فشار لوله ترمز را بیشتر از فشار مخزن تشخیص میدهد. از آنجایی که فشار لوله ترمز هنوز بالاتر از فشار مخزن است، شیر در وضعیت «آزاد کردن» باقی میماند و ترمزها فعال نخواهند شد.

با کاهش 5 پوند بر اینچ مربع، فشار لوله ترمز به 75 پوند بر اینچ مربع میرسد. در این وضعیت، شیر سهگانه تشخیص میدهد که فشار لوله ترمز از فشار مخزن (79 پوند بر اینچ مربع) کمتر است و به حالت «فعال» تغییر میکند. این تغییر باعث میشود هوای مخزن به سیلندر ترمز وارد گردد تا فشار مخزن با فشار لوله ترمز یکسان شود. این بدان معناست که فشار مخزن 4 پوند بر اینچ مربع کاهش پیدا میکند.

با توجه به اینکه نسبت حجم مخزن به سیلندر 2.5 به 1 است، این کاهش 4 پوندی باعث افزایش فشار در سیلندر به میزان 10 پوند بر اینچ مربع خواهد شد. این فشار به مراتب کمتر از فشاری است که پیشتر با کاهش به 37.5 پوند بر اینچ مربع رسیده بود.

این وضعیت میتواند به نقص جدی در سیستم ترمز منجر شود. به عنوان مثال، اگر قطار در حال پایین آمدن از شیب طولانی کوهستانی باشد و مهندسی ناآگاه بهطور مکرر ترمزهای سنگین را در مدت زمان کوتاه، فعال و آزاد کند، ترمزها به زودی کارایی خود را از دست خواهند داد، زیرا هوای کافی در مخازن باقی نخواهد ماند. این مشکل به عنوان «کمبود هوای ترمز» شناخته میشود. باید توجه داشت که علاوه بر این، عوامل دیگری نیز وجود دارند که به دلیل اشتباهات فردی میتوانند باعث کاهش کارایی ترمز قطار شوند.

چالشهای سیستم ترمز در واگنهای طویل و راهکارهای اضطراری

یکی از چالشهای اصلی سیستم ترمز در واگنهای طویل، وجود لولههای ترمز بسیار بلند است که حجم زیادی از هوا را در خود نگه میدارند. زمانی که فشار لوله ترمز کاهش مییابد تا ترمزها فعال شوند، زمان میبرد تا هوای موجود در لولهها به اندازه کافی تخلیه شود و فشار به سطح مطلوب برسد. این مشکل در شرایط عادی قابل مدیریت است، اما در مواقع اضطراری چه باید کرد؟

برای مواجهه با این شرایط، در هر واگن یک شیر تخلیه اضطراری نصب شده است. این شیر بهطور مداوم فشار لوله ترمز را تحت نظر دارد. اگر فشار به تدریج کاهش یابد، حتی در صورت افت زیاد، شیر اضطراری واکنشی نشان نمیدهد. اما در صورتی که کاهش فشار بهطور ناگهانی و سریع رخ دهد، شیر اضطراری این تغییر را شناسایی کرده و بلافاصله لوله ترمز واگن را به هوای آزاد متصل میکند. این عمل باعث میشود هوا به سرعت از لوله تخلیه شده و سیستم ترمز در وضعیت اضطراری فعال گردد.

به بیان دیگر، در مواقع اضطراری نیازی نیست تمام هوا از لوله ترمز به شیر لوکوموتیو منتقل شود. کافی است تخلیه سریع هوای لوله ترمز از جلوی قطار آغاز گردد تا درخواست اضطراری فعال شود. این اقدام موجب میشود که شیر اضطراری در واگن اول کاهش ناگهانی فشار را شناسایی کرده و به حالت اضطراری تغییر وضعیت دهد. با این تغییر، هوای لوله ترمز در آن واگن به سرعت تخلیه میشود. سپس، واگن بعدی نیز این افت فشار را حس کرده و به وضعیت اضطراری میرود و این روند در تمامی واگنها ادامه مییابد. در عرض چند ثانیه، تمام قطار وارد حالت اضطراری شده و هوای لوله ترمز در هر واگن تخلیه میشود. این فرآیند منجر به فعال شدن سریع و کامل ترمزها در سراسر قطار میگردد.

هنگامی که لوکوموتیو از یک قطار جدا میشود، صدای تخلیه اضطراری از واگنی که در کنار آن قرار دارد، به گوش میرسد. این صدا نشاندهنده عملکرد سیستم تخلیه است. اگر فردی در فاصلهای از قطار ایستاده باشد، میتواند صدای هر واگن را که به ترتیب به حالت اضطراری میرود، بشنود و این صدا، به سرعت به سمت عقب قطار منتقل میشود. شیرهای تخلیه اضطراری به مدت دو دقیقه پس از فعال شدن باز میمانند که این امر تضمین میکند که قطار قبل از آزاد کردن ترمزها بهطور کامل متوقف شود.

هر عاملی که فشار لوله ترمز در هر واگن را به سرعت کاهش دهد، موجب میشود که آن واگن به حالت اضطراری برود و این وضعیت به نوبه خود، واگنهای مجاور را نیز تحت تأثیر قرار داده و حالت اضطراری کل قطار را فعال میکند. این تغییر وضعیت میتواند ناشی از اقدام رئیس قطار در فعال کردن شیر اضطراری در انتهای قطار یا اقدام راهبر در فعال کردن سیستم اضطراری در کابین باشد. همچنین، جدا شدن لولههای قطار یا ترکیدن لوله هوا نیز میتواند عامل این وضعیت گردد.

تأثیر سیستمهای مهندسی بر عملکرد ترمز و بهبود ایمنی

این نکات در تئوری بسیار مفید به نظر میرسند، اما زمانی که به سیستم مهندسیشدهای که پیشتر درباره آن توضیح داده شد و هوای سیستم را کاهش داده است، توجه کنیم، نتیجهگیری متفاوتی حاصل میشود. در این حالت، تنها مقدار کمی هوا در مخازن باقی میماند و فشار لازم برای عملکرد ترمزها تأمین نمیشود. به منظور اطمینان از اینکه هر واگن دارای فشار هوای کافی برای ترمزهای اضطراری باشد، سیستم دچار تغییرات اساسی گردیده و به هر واگن یک مخزن دوم افزوده شده است.

مخزن اصلی که پیشتر مورد بحث قرار گرفت، به عنوان مخزن سرویس شناخته میشود و در ترمزهای معمولی مورد استفاده قرار میگیرد. این تغییرات با هدف بهبود عملکرد سیستم ترمز و افزایش ایمنی در حوادث اضطراری طراحی شده است.

مخزن جدید که به عنوان مخزن اضطراری شناخته میشود، صرفاً در شرایط اضطراری مورد استفاده قرار میگیرد. این مخزن در تجهیزاتی به نام “سیستم تعادل خودکار” نصب میشود که شامل دو بخش سرویس خودکار و بخش اضطراری متعادل است. مشابه مخزن سرویس، این مخزن اضطراری نیز با هوای فشرده از لوله ترمز پر میشود. پس از مدت زمان شارژ اولیه در محل بارگیری، این مخزن فشار معادل 90 پوند بر اینچ مربع را حفظ میکند. این طراحی به بهبود عملکرد سیستم ترمز و افزایش ایمنی در مواقع اضطراری کمک میکند.

در شرایط اضطراری، اگر فشار شیر ترمز بهطور ناگهانی کاهش یابد، شیر اضطراری هر واگن که پیشتر توضیح داده شد، فعال میشود. در این وضعیت، مخزن اضطراری به همراه مخزن سرویس به سیلندر ترمز متصل میگردد. این فرآیند اطمینان میدهد که فشار هوای لازم برای توقف فوری وجود دارد و به این ترتیب ایمنی قطار در مواقع بحرانی به طرز قابل توجهی افزایش مییابد. طراحی این سیستم به گونهای است که امکان توقف سریع و ایمن را فراهم میکند و از خطرات ناشی از عدم کنترل در شرایط اضطراری جلوگیری مینماید.

نکته جالب این است که در هنگام استفاده از ترمز معمولی، هوای لوله ترمز به آرامی از یک حفره کوچک در شیر ترمز تخلیه میشود. این کاهش فشار به تدریج اتفاق میافتد. اما وقتی ترمز اضطراری فعال میشود، شیر ترمز به حالت اضطراری منتقل میگردد. در این حالت، حفره بزرگ اجازه میدهد هوا به سرعت، تخلیه شود و این امر باعث فعال شدن شیرهای اضطراری واگنهای قطار میشود. این طراحی، واکنش سریع و مؤثر در مواقع اضطراری را تضمین میکند و بهطور قابل توجهی از احتمال بروز حوادث جلوگیری میکند.

سیستم ترمز در لوکوموتیوها؛ عملکرد و اهمیت

لوکوموتیوها نیز همانند واگنها از ترمزهای بادی بهرهمند هستند که با کاهش فشار هوای لوله ترمز فعال میشوند. این عملکرد مشابه ترمزهای واگنها است، اما در شرایط خاصی، مانند زمانی که ترمز کششی در حال استفاده است و دریچه گاز باز است، این حالت مطلوب نیست. در چنین مواقعی، رئیس قطار میتواند با نگهداشتن دسته ترمز مستقل به سمت پایین، از فعال شدن ترمزهای لوکوموتیو جلوگیری کند. این اقدام به عنوان “تنظیم فشار هوا” یا بهطور دقیقتر، “فعالسازی و تنظیم فشار هوا” شناخته میشود.

لوکوموتیوها به ترمزهای مستقل مجهز هستند که تنها بر روی خود آنها عمل میکنند. این سیستم بهصورت بادی طراحی شده و فشار هوای فشرده بهطور مستقیم از مخازن موجود در لوکوموتیو به سیلندرهای ترمز منتقل میشود. کنترل این ترمزها از طریق دسته ترمز مستقل انجام میگیرد. ترمزهای مستقل بهویژه در شرایطی کاربرد دارند که لوکوموتیو نیاز به توقف قطار در مسیرهای هموار یا با شیب ملایم دارد. این ویژگی به کنترل مؤثرتر لوکوموتیو در شرایط مختلف کمک کرده و ایمنی عملیات را افزایش میدهد.

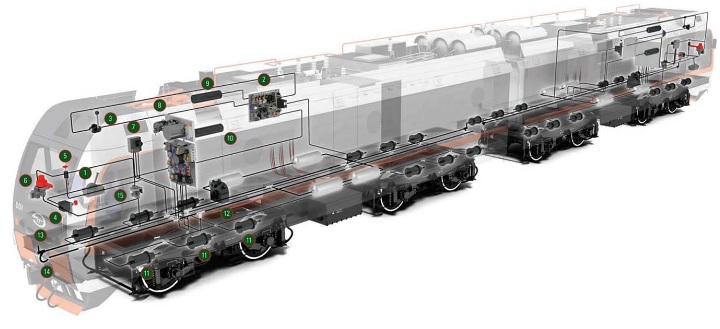

هر لوکوموتیو بهطور جداگانه دارای کمپرسور هوا و مخازن اصلی هوا است که از طریق شلنگها به لوکوموتیو اصلی متصل میشوند. این شلنگها برای تأمین هوای فشرده و همچنین کنترل ترمزهای مستقل استفاده میشوند. علاوه بر این، یک کابل برقی با ۲۷ رشته بین این واحدها وجود دارد که وظیفه کنترل بخشهای مختلف مانند دریچه گاز، چراغهای جلو، تغییر جهت، کمپرسور، ژنراتور، تنظیم و کنترل ترمز دینامیک، زنگ هشدار موتور و ماسهپاشها را بر عهده دارد.

این سیستم به کارایی و ایمنی عملیات قطار کمک کرده و اطمینان میدهد که لوکوموتیو در شرایط مختلف بتواند بهخوبی عمل کند و از خطرات ناشی از نقصهای ترمز جلوگیری شود.

چالشها و نوآوریها در سیستمهای ترمز قطار

آزادسازی ترمزها در قطار به یک فرآیند پیچیده و زمانبر تبدیل شده است. این مشکل ناشی از طولانی بودن لولههای ترمز و وجود شیرهای قطع و محدودیتهای مختلف در سیستم ترمز میباشد. هنگامی که هر واگن به حالت آزادسازی میرسد، مخزن هوای آن، از طریق لوله ترمز، شروع به شارژ مجدد میکند. این فرایند به تدریج هوای موجود در لوله ترمز را مصرف کرده و موجب کاهش سرعت افزایش فشار، به سمت انتهای قطار میشود.

نتیجه این وضعیت، ناهماهنگی در حرکت بخشهای مختلف قطار است. ابتدا بخش جلویی قطار آزاد میشود و به این ترتیب، بدون اینکه ترمزها فعال باشند، شروع به حرکت میکند. در عین حال، بخش انتهایی همچنان در حالت ترمز باقی میماند. این تضاد در حرکت میتواند مشکلات جدی ایجاد کرده و به ایمنی و عملکرد کلی قطار آسیب برساند.

در طراحی و بهبود سیستمهای ترمز قطار، تجهیزات کنترل جریان، نقش اساسی دارند. این تجهیزات به افزایش سرعت فشار هوا در لوله ترمز کمک میکنند و بدین ترتیب عملکرد بهتری در آزادسازی ترمزها ارائه میدهند. با این حال، با طولانیتر و سنگینتر شدن قطارها، این روش دیگر به تنهایی کافی نیست. همچنین، این تجهیزات باعث کاهش سرعت شارژ اولیه در ایستگاهها و شارژ مجدد در حین حرکت میشدند. این وضعیت چالشهای مداومی را در طراحی سیستمهای ترمز ایجاد میکند و ضرورت نوآوریهای مستمر، در این حوزه را نمایان میسازد. به همین دلیل، مهندسان و طراحان به دنبال راهکارهای جدیدی برای بهبود کارایی و امنیت سیستمهای ترمز هستند تا به نیازهای روزافزون صنعت حملونقل پاسخ دهند.

نوآوری با استفاده از مخزن اضطراری

در این مرحله، یک فرد خلاق با ایدهای نوآورانه وارد عمل شد؛ استفاده از هوای اضافی در مخزن اضطراری.

این مخزن پس از شارژ اولیه به فشار 90 پوند بر اینچ مربع میرسد و تا زمانی که نیازی به ترمز اضطراری نباشد، در حالت آمادهباش باقی میماند. با این ایده، سیستم شیر سهگانه بهطور مجدد طراحی شد. در این طراحی جدید، هنگامی که واگن به حالت آزادسازی وارد میشود، سه مرحله کلیدی انجام میگیرد:

- هوای موجود در سیلندر به خارج تخلیه میشود و بدین ترتیب ترمز آزاد میگردد.

- لوله ترمز به مخزن متصل شده و دوباره شارژ میشود.

- همزمان، مخزن اضطراری با فشار 90 پوند بر اینچ مربع به لوله ترمز متصل میشود تا فشار در هر واگن به سرعت افزایش یابد.

این تغییرات نه تنها کارایی سیستم ترمز را افزایش میدهند، بلکه ایمنی و عملکرد کلی قطار را به طرز چشمگیری بهبود میبخشند. با این نوآوری، استفاده بهینه از منابع موجود در سیستمهای ترمز، تجربهای مطمئنتر و کارآمدتر را برای قطارها فراهم میکند.

چالشها و آینده سیستمهای ترمز

این تغییر به آزادسازی سریعتر ترمزها در طول قطار کمک میکند، اما باید به این نکته توجه داشت که ممکن است بخشی از هوای موجود در مخزن اضطراری کاهش یابد. در شرایط اضطراری، این کاهش فشار میتواند منجر به عدم شارژ کامل مخزن شود و در نتیجه کارایی ترمزها تحت تأثیر قرار گیرد. به طور کلی، این فرآیند نمایانگر شیوه عملکرد ترمزهای قطارهای امروزی است که به بهبود کارایی و ایمنی سیستمهای ترمز کمک میکند.

در این زمینه، نیاز به طراحی و نوآوریهای مستمر در سیستمهای ترمز احساس میشود تا این سیستمها بتوانند بهطور مؤثر با چالشهای روزافزون صنعت حملونقل ریلی سازگار شده و سطح ایمنی و کارایی را افزایش دهند. این رویکرد نه تنها به بهبود عملکرد سیستمها کمک میکند، بلکه باعث افزایش اعتماد کاربران به خدمات ریلی نیز میگردد.

اهمیت دریچههای نگهدارنده در ترمزهای قطار

در سراشیبیهای طولانی و شیبدار، عملکرد مؤثر ترمزها از اهمیت ویژهای برخوردار است، زیرا ممکن است نیاز به فعال و غیرفعال شدن چندین باره داشته باشند. در چنین شرایطی، آزاد کردن ترمزها به سرعت ناگهانی قطار منجر میشود. اگر ترمزها بلافاصله دوباره تنظیم شوند، کارایی آنها کاهش خواهد یافت. این کاهش کارایی ناشی از عدم فرصت کافی برای شارژ مجدد مخازن هوای واگنها است. در واگنهای باری طویل، زمان طولانی برای شارژ مجدد میتواند مشکلات قابل توجهی ایجاد کند. به همین دلیل، دریچههای نگهدارنده طراحی و معرفی شدهاند تا فعال بودن ترمزها را، در حین شارژ مخازن هوا حفظ کنند. این دریچهها با جلوگیری از کاهش کارایی ترمزها، ایمنی قطار را افزایش میدهند.

زمانی که شیر سهگانه به حالت آزادسازی تغییر میکند، مخزن هوا به لوله ترمز متصل شده و به این ترتیب، لوله ترمز دوباره شارژ میشود. همچنین، هوای موجود در سیلندر ترمز به خارج تخلیه میگردد تا ترمزها آزاد شوند. دریچه نگهدارنده که بر روی لوله تخلیه سیلندر ترمز، نصب شده است، قابلیت محدود یا مسدود کردن این لوله تخلیه را دارد. این ویژگی به نگهداری مقداری از هوای داخل سیلندر ترمز، کمک کرده و به این ترتیب، ترمزها حتی در زمان آزادسازی شیر سهگانه، فعال باقی میمانند و به مخازن اجازه شارژ مجدد داده میشود.

عملکرد دریچههای نگهدارنده بهطور کامل دستی است؛ بدین معنا که قطار، باید در بالای یک سراشیبی طولانی متوقف شود. پس از آزادسازی ترمزها، یکی از اعضای خدمه به سمت عقب قطار رفته و دریچه نگهدارنده هر واگن را به حالت محدودکننده تغییر میدهد. معمولاً تنها درصدی از واگنها به این دریچهها مجهز میشوند تا از فرار قطار در سراشیبی جلوگیری کرده و در عین حال، مخازن هوا در طول مسیر شارژ شوند.

پس از بازگشت خدمه به قطار، ادامه حرکت در سراشیبی امکانپذیر میشود. در این مرحله، ترمزهای هوایی بهطور معمول عمل کرده و عملکرد خود را تا زمان آزادسازی حفظ میکنند. واگنهایی که دریچه نگهدارنده آنها در حالت بسته قرار دارد، قادر به فعال نگهداشتن ترمزها و کاهش سرعت قطار هستند. این فرآیند در حالی انجام میشود که مخازن هوا بهطور همزمان شارژ شود تا برای استفاده مجدد آماده شوند.

در انتهای سراشیبی، توقف قطار یک ضرورت است. در این زمان، یکی از اعضای خدمه باید به عقب قطار برود تا دریچههای نگهدارنده را به حالت باز (آزادسازی مستقیم) برگرداند. این اقدام نهتنها به بازگشت به حالت عادی سیستم ترمز کمک میکند، بلکه از کارایی و ایمنی قطار در سفرهای آتی نیز اطمینان حاصل مینماید.

دریچههای نگهدارنده؛ انواع و کاربردهای آنها

دریچههای نگهدارنده سیستمهای ترمز دارای چهار حالت عملکردی اصلی هستند که هر یک در شرایط خاصی به کار میروند:

- آزادسازی مستقیم: در این حالت، هوا بهسرعت از سیستم خارج میشود. این عمل معمولاً در مواقع اضطراری به منظور کاهش فوری فشار انجام میگیرد.

- آزادسازی کنترلشده: در این وضعیت، خروج هوا بهصورت تدریجی و کنترلشده انجام میشود. این روش به مدیریت فشار و بهینهسازی عملکرد سیستم کمک میکند.

- نگهداری فشار برای کنترل حرکت: در این حالت، فشار در سطحی مناسب حفظ میشود تا حرکت قطار بهطور مؤثری کنترل شود و از نوسانات ناگهانی جلوگیری به عمل آید.

- نگهداری فشار برای افزایش کارایی: این حالت به حفظ فشار در سطح بالا اشاره دارد و معمولاً برای انجام کارهای سنگینتر و بهبود عملکرد سیستم به کار میرود.

در حال حاضر، تنها تعداد محدودی از مکانها در ایالات متحده از دریچههای نگهدارنده بهطور منظم استفاده میکنند. این امر به دلیل عملکرد مشابه ترمزهای دینامیکی است که تقریباً همان وظایف را انجام میدهند و کنترل شتاب قطار را در حین شارژ ترمزهای هوایی بر عهده دارند. ترمزهای دینامیکی با کاهش سرعت شتابگیری، زمان بیشتری برای شارژ مجدد فراهم میکنند و به این ترتیب پیش از استفاده مجدد، بهطور کامل آماده میشوند.

از طرفی، تلاش کاهشدهنده ترمزهای دینامیکی به راهبر این امکان را میدهد که با اعمال فشار کمتری بر ترمزهای هوایی، کنترل بهتری بر سرعت قطار داشته باشد. به این ترتیب، مخازن هوای واگنها کمتر تخلیه شده و زمان کمتری برای شارژ مجدد نیاز دارند.

اما در شرایطی که قطار به دلیل ترکیدن شلنگ هوا یا مشکلات مشابه به حالت اضطراری برود و در یک سراشیبی طولانی متوقف شود، آزادسازی ترمزها پس از تعمیر شلنگ میتواند خطرناک باشد. در این حالت، ترمزها بهطور کامل آزاد میشوند و تقریباً هیچ هوایی در مخازن واگنها برای فعالسازی مجدد ترمزها باقی نخواهد ماند.

اگر ترمزهای دینامیکی در دسترس نباشند یا نتوانند بهخوبی سرعت قطار را کاهش دهند، این موضوع میتواند به وقوع حادثهای جدی منجر شود. برای پیشگیری از این مشکل، ابتدا لازم است به واگنهای عقب مراجعه شود تا دریچههای نگهدارنده فعال گردند. این اقدام موجب حفظ فشار ترمز در برخی از واگنها خواهد شد. پس از انجام این کار، ترمزها آزاد شده و شتاب قطار تحت کنترل واگنهای نگهدارنده قرار میگیرد. این فرآیند به قطار اجازه میدهد که به مسیر خود ادامه دهد در حالی که همزمان سیستم در حال شارژ مجدد است.

سنسورهای شناسایی بار؛ دقت و کارایی در مدیریت حملونقل

میزان کشش بین چرخها و ریل بهطور مستقیم وابسته به وزن بار روی چرخهاست. این کشش نهتنها عامل تعیینکننده قدرت ترمز به شمار میرود، بلکه حداکثر میزان ترمزی که میتوان بدون قفل شدن چرخها اعمال کرد را نیز مشخص میکند. چرخهایی که قفل میشوند، به سرعت سطوح صاف و صیقلی پیدا کرده و کارایی خود را از دست میدهند.

واگنهای قطار، بهویژه مدلهای جدید طراحی شده برای حمل زغالسنگ و غلات، هنگامی که بار دارند، وزن قابلتوجهی را تحمل میکنند و این وزن در حالت خالی بهطور چشمگیری کاهش مییابد. تغییر در وزن، میتواند تأثیر زیادی بر کشش و عملکرد ترمز قطار بگذارد. بنابراین، طراحی و مدیریت این نوع واگنها نیازمند دقت و توجه ویژهای است تا از عملکرد ایمن و مؤثر آنها اطمینان حاصل شود.

طراحی سیستم ترمز واگنها در شرایط بحرانی از اهمیت بالایی برخوردار است. در این شرایط، باید اطمینان حاصل شود که حتی با وارد شدن بیشترین فشار به سیلندر ترمز، چرخهای واگن خالی قفل نشوند. این طراحی میتواند چالشهایی را برای واگنهای بارگذاری شده به وجود آورد، چرا که در مواقع اضطراری ممکن است ترمزگیری این واگنها بهقدر کافی مؤثر نباشد. به همین دلیل، توسعه سیستمی که بتواند فشار بیشتری به سیلندر ترمز واگنهای بارگذاری شده نسبت به واگنهای خالی وارد کند، امری ضروری است. چنین رویکردی میتواند ایمنی و کارایی ترمزها را در شرایط دشوار بهبود بخشد و از بروز حوادث ناگوار جلوگیری کند.

نصب مخازن هیدرولیکی بزرگتر بر روی واگنها، نخستین گام در بهبود عملکرد ترمزها بود. این اقدام باعث افزایش نسبت حجم مخزن به حجم سیلندر ترمز از نسبت معمول ۲.۵ به ۱ میشود. در نتیجه، با هر بار کاهش فشار در لوله ترمز، فشار بیشتری در سیلندر ترمز تولید میشود. با این حال، این فشار ممکن است سبب قفل چرخهای قطار شود و کنترل واگن را دشوار نماید. برای جلوگیری از این مشکل، یک شیر محدودکننده فشار به سیلندر ترمز نصب میشود که فشار اضافی را به خارج هدایت کرده و عملکرد ترمز را کنترل میکند. در واگنهای خالی، این شیر بهگونهای تنظیم میشود که اجازه تخلیه فشار اضافی را بدهد. اما در واگنهای بارگذاری شده، این شیر بسته میشود تا فشار از سیلندر ترمز خارج نشود و فشار بالاتری برای ترمزگیری مؤثرتر فراهم گردد.

عملکرد بستن یا باز کردن خروجی شیر کنترل فشار توسط یک بازوی حسگر که وضعیت بار یا خالی بودن واگن را تشخیص میدهد، انجام میشود. این شیر بر روی بدنه واگن و بالای چرخها نصب گردیده است. یک سر بازو به شیر متصل و سر دیگر آن بر روی بوژی قرار دارد.

هنگامی که واگن خالی است، به دلیل کاهش وزن، بدنه آن به سمت بالا حرکت میکند. این حرکت باعث میشود که بازوی حسگر شیر کنترل فشار را به وضعیت باز منتقل کرده و اجازه دهد فشار اضافی از سیستم تخلیه شود. اما در صورتی که واگن بار داشته باشد، بدنه به سمت پایین فشرده میشود. در این حالت، بازو به سمت بالا فشار میآورد و شیر کنترل فشار را به وضعیت بسته منتقل میکند. این عمل مانع از تخلیه فشار اضافی در سیلندر ترمز شده و در نتیجه، عملکرد ترمز را بهبود میبخشد.

عملکرد و چالشهای ترمزگیری در قطارهای طویل (مخزن تعادل)

فرآیند ترمزگیری در قطارها با جابجایی دسته شیر ترمز به وضعیت “اعمال” آغاز میشود. در این حالت، حفرهای کوچک باز شده و فشار در لوله ترمز بهطور تدریجی کاهش مییابد. این تغییر فشار به دقت کنترل میشود و هنگامی که به سطح مطلوب رسید، دسته ترمز به وضعیت “مسدود” منتقل میشود. این سیستم تضمین میکند که ترمز بهصورت مؤثر و ایمن عمل کند.

با افزایش طول قطارها و حجم لولههای ترمز، چالشهای جدیدی به وجود آمده است. در این شرایط، زمان زیادی نیاز است تا هوا از میان تمامی واگنها عبور کرده و در شیر ترمز تخلیه شود. این تأخیر در کاهش فشار میتواند خطرناک باشد، زیرا بیاحتیاطی ممکن است به قفل شدن چرخها منجر شود.

برای رفع این مشکل، نصب یک مخزن کوچک به نام “مخزن تعادل” بهعنوان یک راهکار نوین معرفی شد. این مخزن بهخاطر اندازه کوچک خود نسبت به حجم لوله ترمز، فشار را تقریباً بهطور آنی کاهش میدهد. در سیستمهای ترمز مدرن، شیر ترمز بهعنوان یک عنصر کلیدی عمل کرده و وظیفه کاهش هوا در مخزن تعادل را به عهده دارد. جالب است که این عمل در لوله ترمز اصلی انجام نمیشود. این رویکرد به کنترلکننده این امکان را میدهد که بهسرعت فشار مورد نظر را تنظیم کند و بر روی مسیر قطار تمرکز کند.

علاوه بر این، یک شیر تعادل میان مخزن تعادل و لوله ترمز قرار دارد که هوا را از لوله ترمز به محیط خارج هدایت میکند. این فرآیند باعث میشود که فشار لوله ترمز به نسبت مشخصی با فشار مخزن تعادل تغییر کند و در نتیجه، عملکرد کلی سیستم ترمز بهطور چشمگیری بهبود یابد.

تحول در فناوری شیر ترمز

از اواخر دهه ۱۳۳۰ تا اوایل دهه ۱۳۴۰، فناوری شیر ترمز بهگونهای توسعه یافت که نیاز به تنظیم دستی توسط کنترلکنندهها را بهطور کامل از بین برد. در این سیستمها، پس از کاهش فشار، شیر ترمز بهطور خودکار به حالت مناسب بازمیگردد. این تغییر به بهبود راحتی و کارایی در عملکرد ترمز کمک کرده و ایمنی سیستم را افزایش میدهد.

کنترل و فشار در سیستمهای ترمز قطار

کنترلکننده در سیستمهای ترمز قطار، توانایی تنظیم حداکثر فشار لوله ترمز را با استفاده از شیر ورودی دارد. فشار استاندارد برای شارژ لوله ترمز معمولاً به میزان ۹۰ پوند بر اینچ مربع تعیین میشود و این فشار در طول فرآیند ترمز بهطور مؤثری حفظ میگردد. این مقدار به عنوان معیار اصلی در اکثر راهآهنها مورد استفاده قرار میگیرد.

در برخی راهآهنها، فشار ۸۰ پوند بر اینچ مربع بهعنوان استاندارد انتخاب شده است. همچنین، در نواحی کوهستانی، برای واگنهای فلهبر، فشار ۱۰۰ پوند بر اینچ مربع به کار گرفته میشود. این تفاوتهای فشار نهتنها بر کارایی سیستم ترمز تأثیر میگذارد، بلکه ایمنی قطارها را نیز در مسیرهای مختلف تحت تأثیر قرار میدهد.

در هنگام ترمز گرفتن، تفاوت فشار اولیه تأثیر چندانی ندارد. اگر فشار لوله ترمز به میزان ۱۰ پوند بر اینچ مربع کاهش یابد، اهمیتی ندارد که فشار اولیه ۱۰۰، ۹۰ یا ۸۰ پوند بر اینچ مربع بوده است؛ در هر حالت، فشار در سیلندر ترمز به ۲۵ پوند بر اینچ مربع میرسد و نیروی ترمز همواره یکسان خواهد بود. این پدیده به دلیل نسبت خاص بین حجم مخزن ترمز و سیلندر ترمز اتفاق میافتد و این نسبت باعث میشود که کاهش فشار به یک نتیجه ثابت منجر شود.

فشار در سیستمهای ترمز، نقش حیاتی در عملکرد صحیح آنها دارد. به عنوان مثال، اگر فشار لوله ترمز از ۹۰ پوند بر اینچ مربع به ۲۶ پوند بر اینچ مربع کاهش یابد، فشار جدید لوله ترمز به ۶۴ پوند بر اینچ مربع خواهد رسید. در این شرایط، سوپاپ سهگانه به حالت فعال درآمده و اجازه میدهد که هوای موجود در مخزن ترمز به داخل سیلندر ترمز جریان یابد. این فرآیند ادامه مییابد تا فشار مخزن ترمز با فشار لوله ترمز برابر شود و با ورود هوا از مخزن به سیلندر ترمز، فشار در سیلندر نیز افزایش مییابد.

به دلیل نسبت ۲.۵ به ۱ میان حجم مخزن و حجم سیلندر ترمز، وقتی هوای کافی به سیلندر ترمز وارد شود و فشار مخزن به ۲۶ پوند بر اینچ مربع کاهش یابد، فشار سیلندر به ۶۴ پوند بر اینچ مربع خواهد رسید. این نسبت به روشنی نشان میدهد که چگونه تغییر فشار در مخزن میتواند بر فشار سیلندر تأثیر بگذارد.

پس از برقراری این فشار، زمانی که فشار مخزن و فشار سیلندر برابر شوند، دیگر هوایی به سیلندر ترمز نخواهد رسید. این نکته اهمیت بالایی دارد زیرا نشان میدهد هماهنگی بین فشارها در سیستمهای ترمز میتواند تأثیر مستقیمی بر ایمنی و کارایی ترمز داشته باشد.

زمانی که فشار لوله ترمز کاهش مییابد، این وضعیت بهعنوان “فشار ترمز نهایی” شناخته میشود. در این حالت، حتی اگر فشار لوله ترمز به زیر ۶۴ پوند بر اینچ مربع کاهش یابد، فشار در سیلندر ترمز افزایش نخواهد یافت. به عبارت دیگر، اگر فشار لوله ترمز به صفر پوند بر اینچ مربع برسد، فشار مخزن و فشار سیلندر ترمز همچنان ۶۴ پوند بر اینچ مربع باقی میماند، همانطور که با کاهش ۲۶ پوند بر اینچ مربع هم این فشار برقرار شده بود.

این وضعیت که به “تعادل فشار” مشهور است، بهطور خاص در سیستمهایی که با فشار ۹۰ پوند بر اینچ مربع شارژ شدهاند، در فشار ۶۴ پوند بر اینچ مربع به وقوع میپیوندد. اگر سیستم با فشار ۱۰۰ پوند بر اینچ مربع شارژ شود، این تعادل در فشار ۷۱ پوند بر اینچ مربع شکل میگیرد و منجر به افزایش نیروی ترمز نهایی خواهد شد. در مقابل، اگر فشار سیستم به ۸۰ پوند بر اینچ مربع کاهش یابد، تعادل فشار در ۵۷ پوند بر اینچ مربع به وجود میآید که به معنای نیروی ترمز نهایی کمتر است.

کاهش فشارهای مرتبط با لوله ترمز برای لولههای با فشارهای ۹۰، ۱۰۰ و ۸۰ پوند بر اینچ مربع به ترتیب به شرح زیر است:

۲۶ پوند بر اینچ مربع، ۲۹ پوند بر اینچ مربع و ۲۳ پوند بر اینچ مربع.

این تغییرات فشار بر اهمیت دقت در تنظیم فشار سیستمهای ترمز تأکید میکند و تأثیر مستقیم آن بر عملکرد مؤثر ترمز را نمایان میسازد.

در سیستمهای ترمز قطار، مهندسان باید به دقت به تنظیم فشار توجه داشته باشند. اگر فشار بیش از مقادیر مشخص شده کاهش یابد، نیروی ترمز اضافی ایجاد نخواهد شد. این موضوع از جنبه تئوری اهمیت دارد؛ چرا که در عملیات قطارها، نیازی به ترمزگیری بیش از ۱۵ پوند بر اینچ مربع نیست. همچنین، هر کاهش فشار بیش از ۱۲ پوند بر اینچ مربع به عنوان یک ترمز سنگین شناخته میشود.

اما چرا خطوط ریلی در مناطق کوهستانی از فشار ۱۰۰ پوند بر اینچ مربع در لولههای ترمز خود استفاده میکنند؟ این انتخاب دو دلیل اصلی دارد. نخست این که، در شرایطی که نیروی ترمز بیشتری مورد نیاز است، فشار بالاتر میتواند نیروی ترمز نهایی بیشتری ایجاد کند. این امر بهویژه در مواقعی که توقف سریع ضروری است، اهمیت بیشتری دارد.

ثانیا؛ فرض میشود، فشار یک سیستم که با فشار ۱۰۰ پوند بر اینچ مربع پر شده، به میزان ۱۰ پوند بر اینچ مربع کاهش یابد. در این صورت، فشار لوله ترمز به ۹۰ پوند بر اینچ مربع میرسد و این به معنای افزایش فشار ۲۵ پوند بر اینچ مربع در سیلندرهای ترمز است. این محاسبه بر اساس نسبت ۲.۵ به ۱ میان حجم مخزن و سیلندر ترمز انجام میشود.

بنابراین، انتخاب فشار ۱۰۰ پوند بر اینچ مربع در سیستمهای ترمز قطارهای مناطق کوهستانی به این دلیل است که این فشار نه تنها میتواند نیروی ترمز بیشتری فراهم کند، بلکه انعطافپذیری بیشتری را در شرایط مختلف ارائه میدهد.

در مسیرهای کوهستانی، زمانی که شیب زمین کمتر میشود، سرعت قطار کاهش مییابد. در این حالت، راهبر ترمزها را آزاد میکند و فشار لوله ترمز به ۱۰۰ پوند بر اینچ مربع برمیگردد. در نتیجه، قطار شروع به شتاب گرفتن به سمت پایین میکند. برای کنترل این شتاب، راهبر به سرعت ترمزهای هوا را تنظیم میکند، اما مخازن واگنها هنوز بهطور کامل شارژ نشدهاند و تنها ۹۰ پوند بر اینچ مربع فشار دارند.

اگر راهبر تنها ۱۰ پوند بر اینچ مربع از فشار لوله ترمز را کاهش دهد، نیروی ترمزی احساس نخواهد شد. دلیل این امر آن است که فشار لوله ترمز و فشار مخازن برابر با ۹۰ پوند بر اینچ مربع است و به همین دلیل نیروی ترمز اضافی ایجاد نمیشود. اما اگر فشار لوله ترمز به میزان ۲۰ پوند بر اینچ مربع کاهش یابد، فشار به ۸۰ پوند بر اینچ مربع میرسد و در این صورت فشار در سیلندرهای ترمز به ۲۵ پوند بر اینچ مربع افزایش خواهد یافت.

نکتهای که باید در نظر گرفت این است که، وقتی فشار لوله ترمز از ۱۰۰ پوند بر اینچ مربع به ۸۰ پوند بر اینچ مربع کاهش مییابد، سیستم به وضعیتی مشابه با سیستم شارژ شده با ۹۰ پوند بر اینچ مربع میرسد. این وضعیت به راهبر این امکان را میدهد که از کاهش اضافی ۱۰ پوند بر اینچ مربع استفاده کند، بدون آنکه با کمبود فشار هوا مواجه شود.

در نهایت، این بررسی نشان میدهد که تنظیم دقیق فشار سیستمهای ترمز در مسیرهای کوهستانی چقدر حائز اهمیت است، زیرا این تنظیمات میتوانند به ایمنی و کنترل بهتر قطار در شرایط مختلف کمک کنند.

استفاده از فشار ۱۰۰ پوند بر اینچ مربع در سیستمهای ترمز قطارها بهطور کلی دارای مزایایی است، اما این فشار همچنین ممکن است مشکلات و خطراتی به همراه داشته باشد که باید به دقت در نظر گرفته شوند.

خطرات ناشی از فشار بالای سیستم ترمز

خرابی لولهها و واشرها

یکی از نکات کلیدی در بررسی سیستمهای ترمز، خطر خرابی لولهها و واشرها در فشارهای بالا است. در شرایطی که فشار ترمز به طور غیرمعمولی افزایش یابد، احتمال عملکرد نادرست قطعات و آسیبدیدگی آنها وجود دارد. این مشکلات میتوانند به کارکرد نامناسب سیستم ترمز و در نتیجه ایجاد خطرات جدی برای ایمنی قطار منجر شوند.

قفل شدن و سر خوردن چرخها

یکی از خطرات جدی دیگر ناشی از فشار بالای ترمز، قفل شدن و سر خوردن چرخهای واگنهاست. اگر قطار به حالت اضطراری تغییر وضعیت دهد، نیروی ترمز ممکن است به حدی بالا رود که موجب سر خوردن چرخها گردد. این وضعیت خطر واژگونی قطار را افزایش میدهد و میتواند جان مسافران را به خطر اندازد.

زمان بیشتری برای شارژ اولیه

مدت زمان لازم برای شارژ اولیه مخازن قطار به فشار ۱۰۰ پوند بر اینچ مربع نیز بیشتر میشود. این افزایش زمان، به همراه احتمال نشت هوا در سیستم، مشکلات جدیدی را به وجود میآورد. در نتیجه، استفاده از فشارهای پایینتر، مانند ۸۰ یا ۹۰ پوند بر اینچ مربع، میتواند به کاهش زمان شارژ و همچنین جلوگیری از نشت هوا کمک کند.

در نهایت، اگرچه فشار ۱۰۰ پوند بر اینچ مربع ممکن است گزینهای مناسب به نظر برسد، اما خطرات و مشکلات آن ممکن است بیشتر از مزایای آن باشد. بنابراین، تنظیم فشار به مقادیر بهینهتر نهتنها میتواند به ایمنی کمک کند، بلکه کارایی سیستمهای ترمز را نیز بهبود میبخشد.

تحولات سیستمهای ترمز قطار

سیستمهای ترمز قطار به تدریج با تغییرات در وزن و نوع واگنها دچار تحول شدهاند. در دهه ۱۹۲۰، فشار لوله ترمز حدود ۷۰ پوند بر اینچ مربع بود که برای واگنهای ۴۰ تنی آن زمان کافی به نظر میرسید. اما با گذشت زمان و افزایش وزن واگنها، این فشار نیز بهروزرسانی شد. در نهایت، استفاده از فشار ۸۰ پوند بر اینچ مربع در سیستمهای ترمز به یک استاندارد تبدیل شده است. با این حال، به دلیل افزایش وزن واگنها و نیاز به ایمنی بیشتر، ممکن است در آینده نیاز به استفاده از فشارهای بالاتر احساس شود.

با افزایش وزن واگنهای فلهبر به ۵۵ تن در دهه ۱۹۴۰، فشار لوله ترمز به ۸۰ پوند بر اینچ مربع افزایش یافت. در دهه ۱۹۵۰، وزن واگنها به ۷۰ تن و در دهه ۱۹۶۰ به ۱۰۰ تن رسید. با وجود این تغییرات، فشار ۸۰ پوند همچنان برای عملکرد مؤثر ترمز مناسب بود.

تغییرات در فشار لولههای ترمز در دهه ۱۹۷۰

در دهه ۱۹۷۰، صنعت راهآهن شاهد تحولاتی اساسی در فشار لولههای ترمز بود. قوانین جدید مقرر کردند که تمام قطارها باید از فشار ۸۰ پوند بر اینچ مربع در لولههای ترمز استفاده کنند. اما برای واگنهای فلهبر بارگیری شده، این فشار به ۹۰ پوند بر اینچ مربع افزایش مییافت. هدف از این تصمیم، بهبود ایمنی و کاهش فاصلههای توقف اضطراری برای قطارهای سنگین بود. اما این تغییرات با چالشهای خاصی نیز همراه شدند.

اما در دهه ۱۹۷۰، با افزایش وزن واگنهای فلهبر به ۱۳۵ تن، فشار ۸۰ پوند بر اینچ مربع دیگر حاشیه کافی برای خطا نداشت. در این شرایط، قطارهای زغالسنگ با وزن ناخالص ۱۵۰۰ تن، بهویژه در شیبهای ۱.۲۵ درصد با چالشهای جدی مواجه شدند و فاصلههای توقف اضطراری بهطور قابل توجهی افزایش یافت.

با افزایش وزن واگنهای فلهبر به ۵۵ تن در دهه ۱۹۴۰، فشار لوله ترمز به ۸۰ پوند بر اینچ مربع افزایش یافت. در دهه ۱۹۵۰، وزن واگنها به ۷۰ تن و در دهه ۱۹۶۰ به ۱۰۰ تن رسید. با وجود این تغییرات، فشار ۸۰ پوند همچنان برای عملکرد مؤثر ترمز مناسب بود.

چالشهای ناشی از فشار ۹۰ پوند بر اینچ مربع

یکی از مشکلات اصلی به کاهش فشار لوله ترمز در هنگام تخلیه واگنها مربوط میشد. زمانی که یک واگن فلهبر با فشار ۹۰ پوند بر اینچ مربع به واگن دیگری با فشار ۸۰ پوند بر اینچ مربع متصل میشد، نیاز به کاهش فشار احساس میگردید. این فرآیند گاهی بهدرستی انجام نمیشد و منجر به مشکلاتی مانند غیرفعال شدن ترمزها و داغ شدن چرخها در برخی واگنها میگردید.

برخی از راهآهنها که معمولاً با واگنهای فلهبر سروکار ندارند یا در مسیرهای کمشیب فعالیت میکنند، همچنان از فشار ۸۰ پوند بر اینچ مربع استفاده میکنند. این فشار برای نوع عملیات آنها کافی و مناسب است. حتی در برخی از عملیات یارد و انتقال که با سرعتهای پایین انجام میشوند، فشار ۷۰ پوند بر اینچ مربع هنوز به کار میرود.

در نهایت، تغییرات در فشار لولههای ترمز در دهه ۱۹۷۰ نمایانگر تحولات ضروری در صنعت راهآهن بودند. این تغییرات به مهندسان و متخصصان کمک کردند تا با چالشهای ناشی از افزایش وزن و پیچیدگیهای سیستمهای ترمز روبهرو شوند و ایمنی و کارایی قطارها را بهبود بخشند. این تحولات نهتنها به افزایش عملکرد قطارها کمک کردند، بلکه همچنین ایمنی مسافران و بارها را نیز تضمین کردند.

ترمزهای دینامیکی؛ کارکرد و اهمیت در کنترل سرعت قطارها

ترمزهای دینامیکی، سیستمهای ساده و مؤثری هستند که به کنترل سرعت قطارها کمک میکنند. در این سیستم، موتورهای کشش به ژنراتور تبدیل میشوند و نیروی الکتریکی تولیدشده به گرما تبدیل و اتلاف میشود. برخلاف تصور عمومی، این موتورها به عقب حرکت نمیکنند و در حالت ترمز دینامیکی نقش مهمی ایفا میکنند.

عملکرد موتورهای کشش

در شرایط عادی، موتورهای کشش از نوع دیسی استاندارد بهخوبی با نیروی محرکه عمل میکنند. در این حالت، خروجی ژنراتور اصلی به آرمیچر و میدانهای موتورهای کشش میرسد و این موتورها به حرکت خود ادامه میدهند. اما هنگامی که به حالت ترمز دینامیکی منتقل میشوند، سیمکشی موتورهای کشش دوباره تنظیم میشود و این موتورها به تولید برق و کمک به بهبود فرآیند ترمز پرداخته و در واقع نقش جدیدی را بهعهده میگیرند.

طراحی فرآیندهای ترمز دینامیکی

سیستم ترمز دینامیکی بهگونهای طراحی شده است که در زمان توقف یا کاهش سرعت قطار بهطور مؤثر عمل کند. در این وضعیت، انتهای سیمپیچهای میدان به خروجی ژنراتور اصلی متصل میشود تا تنها به میدانها انرژی بدهد. این عمل به موتورهای کشش اجازه میدهد تا بهطور بهینه عمل کنند و در این فرآیند به تولید برق و کمک به ترمز کردن بپردازند.

تولید برق و تبدیل به گرما

انتهای آرمیچر موتور کشش به شبکههای مقاومتی آهنی متصل میشود. این شبکهها نقش حیاتی در کنترل حرارت و تولید انرژی دارند. در حین حرکت قطار، چرخها آرمیچر را به چرخش در میآورند و این چرخش در میدان مغناطیسی ایجادشده توسط سیمپیچهای میدان برق تولید میکند.

برق تولیدشده به شبکههای مقاومتی منتقل میشود، جایی که این انرژی به گرما تبدیل میشود. این فرآیند نهتنها به ترمز کردن کمک میکند بلکه از داغ شدن بیش از حد سیستم جلوگیری کرده و به ایمنی و کارایی کلی سیستم کمک میکند. بنابراین، ترمز دینامیکی بهعنوان ابزاری مؤثر در مدیریت سرعت و توقف قطارها عمل میکند.

محدودیتهای ترمز دینامیکی

تبدیل انرژی آرمیچرها به برق و سپس تبدیل این برق به گرما نیاز به قدرت بالایی دارد و به همین دلیل، در حین ترمز کردن، سرعت قطار کاهش مییابد. آرمیچرها، که جزء کلیدی این سیستم هستند، باید با حداقل سرعت بچرخند تا برق تولید کنند. به همین دلیل، ترمز دینامیکی نمیتواند باعث توقف کامل قطار شود و بیشتر برای کاهش سرعت و کنترل آن استفاده میشود.

کنترل خروجی ژنراتور

زمانی که قطار به سرعت نزدیک به ۱۲ مایل در ساعت میرسد، آرمیچرها به آرامی میچرخند و تولید برق آنها به حداقل میرسد، که موجب کاهش قابلتوجه قدرت ترمز میشود. در سرعتهای بالاتر، اپراتور میتواند با حرکت دسته ترمز دینامیکی، خروجی ژنراتور را کنترل کند. این ژنراتور برق مورد نیاز برای ایجاد میدانهای مغناطیسی را تأمین میکند. هر چه میدانها قویتر باشند، آرمیچرها برق بیشتری تولید کرده و به تبع آن، قدرت ترمز بیشتری نیز حاصل میشود.

پیچیدگیهای عملکرد ترمز دینامیکی

عملکرد ترمزهای دینامیکی ممکن است به ظاهر ساده به نظر برسد، اما در واقع ابعاد پیچیدهتری دارد. اپراتور بهطور مستقیم کنترل خروجی ژنراتور اصلی را ندارد. بهجای آن، دسته ترمز دینامیکی به یک مقاومت متغیر متصل است که عملکرد ترانزیستورها را مدیریت میکند. این ترانزیستورها مسئول کنترل میدان ژنراتور تحریککننده هستند. خروجی این ژنراتور به میدان ژنراتور اصلی منتقل میشود و در نهایت بهطور مستقیم بر خروجی آن تأثیر میگذارد. این خروجی سپس به میدانهای موتورهای محرک ارسال میشود و باعث میشود آرمیچرها در حین چرخش، برق تولید کنند و نیروی ترمز مورد نیاز را ایجاد نمایند.

کنترل دقیق نیروی ترمز

علاوه بر این، بخشهای مختلف شبکههای مقاومت بهطور متناوب به مدار متصل و از آن جدا میشوند. این عمل به ایجاد بار الکتریکیهای متفاوت کمک کرده و به تبع آن، نیروی ترمز مختلفی تولید میشود. این فرآیندهای فنی به اپراتور این امکان را میدهند که با دقت بیشتری سرعت قطار را کنترل کرده و ایمنی سفر را حفظ کنند. بنابراین، در حالی که عملکرد ترمز دینامیکی ممکن است ساده به نظر برسد، در واقع به تعاملات پیچیده و دقیقی نیاز دارد که موجب کارایی بالای این سیستم میشود.

طراحی و عملکرد

در سیستم ترمز دینامیکی لوکوموتیو، تنها بخشهایی که بهوضوح قابل مشاهدهاند، شبکههای مقاومت و فنهای خنککننده آنها میباشند. این شبکهها بهعنوان عناصر کلیدی در کنترل حرارت و بهینهسازی عملکرد سیستم ترمز شناخته میشوند.

طراحی و موقعیت شبکههای مقاومت

در لوکوموتیوهای تولیدی شرکت الکترو-موتیو دیویژن، این شبکهها بهطور خاص در مرکز سقف قرار دارند. برآمدگی ایجادشده در سقف این لوکوموتیوها به دلیل وجود یک یا دو فن بزرگ است که وظیفه خنک کردن این شبکهها را بر عهده دارند. طراحی این بخشها به گونهای است که از افزایش دما جلوگیری کرده و عملکرد بهینه سیستم ترمز را تضمین میکند.

طراحی متنوع در لوکوموتیوهای قدیمی

در لوکوموتیوهای قدیمی ساخت شرکت جنرال الکتریک، شبکههای ترمز دینامیکی بهصورت متفاوتی طراحی شدهاند. این شبکهها در کنار ورودیهای سیستم خنککننده رادیاتور و در دو طرف سقف لوکوموتیو نصب شدهاند و از طریق توریها قابل مشاهدهاند. در این مدلها، هوای خنک از طریق یک فن بزرگ رادیاتور تأمین میشود. این طراحی تضمین میکند که شبکههای مقاومت همواره در دمای مطلوب باقی بمانند و عملکرد سیستم بهینه شود.

نقش فنهای خنککننده در مدلهای جدید لوکوموتیو

در مدلهای جدیدتر لوکوموتیوهای جنرال الکتریک و الکترو-موتیو دیویژن، بخشی مستطیلی شکل درست پشت کابین راهبر نصب شده است که دارای فن خنککننده برای شبکههای مقاومت میباشد. این فنها در عملکرد بهینه ترمزهای دینامیکی اهمیت بالایی دارند. زمانی که یک لوکوموتیو در حال استفاده از ترمز دینامیکی و حرکت به سمت پایین است، این فنها حجم زیادی از هوا را مکش کرده و صدای جیرجیر قابلتوجهی تولید میکنند که نشانهای از فعالیت آنها است.

مشکلات احتمالی و آثار بصری آن

با این حال، ممکن است در برخی مواقع فن خنککننده دچار مشکل شود یا در شبکههای مقاومت اتصال کوتاهی رخ دهد. در این شرایط، شبکههای فلزی ممکن است ذوب شوند و این فرایند منجر به خروج سرباره مذاب و جرقههایی میشود که منظرهای دیدنی را بهویژه در شب ایجاد میکند. این پدیده نه تنها تأثیرات عملکردی دارد بلکه جلوههای بصری جذابی نیز به همراه دارد که میتواند توجه تماشاگران را جلب کند.

در نهایت، طراحی و عملکرد سیستم ترمز دینامیکی در لوکوموتیوها بهعنوان یکی از جنبههای کلیدی ایمنی و کارایی قطارها اهمیت زیادی دارد. وجود شبکههای مقاومت و فنهای خنککننده، به کنترل حرارت و بهبود عملکرد ترمز کمک میکند و در عین حال میتواند به جلوههای بصری جذابی در حین عملکرد سیستم منجر شود. این عوامل بهطور کلی به تجربه سفر ایمن و کارآمد کمک میکنند.

یک نظر

سلام تشکر از شما مهندس عزیز

مقاله ی بسیار جالبی بود.

مصطفی