مواردی که در مورد چرخ های قطار باید بدانید

- دانیال عموزاده

مواردی که در مورد چرخ های قطار باید بدانید

فهرست مطالب

انواع چرخها

چرخ وسیله است که ارتباط واگن با ریل را برقرار می سازد. به طور کلی چرخ در وسایل نقلیه ریلی به دو دسته زیر تقسیم میشوند.

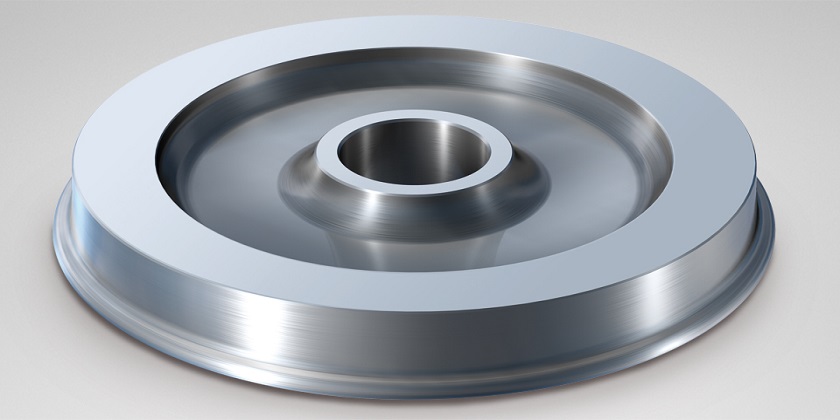

۱ چرخ های منوبلوک(یک تکه)

2-چرخ های اتابلوک (بانداژدار)

چرخ های منوبلوک(یک تکه)

به دلیل ایمنی بیشتر، سهولت و تسریع در نصب تعویض و تعمیرات راحت اغلب ماشینهای ریلی مدرن مجهز به چرخ های منوبلوک میباشند. طبق استاندارد UIC چرخ های منوبلوک در هفت استاندارد شامل R1,R2,R3 با خواص مكانيكي نسبتاً پایین برای استفاده در سرعت های پایین و بار محوری متوسط و R6,R7,R8,R9با خواص مکانیکی نسبتاً بالا در سرعت های بالا و بار محوری زیاد استفاده میشوند. همچنین طبق استاندارد اتحادیه راه آهنهای آمریکا چرخ های منوبلوک در چهار گروه شامل گروه U برای سرویس های سنگین و لکوموتیو طبقه بندی می شود.

در راه آهن جمهوری اسلامی ایران از چرخ های . منوبلوک نوع B استاندارد AAR در لکوموتیوها و چرخ های منوبلوک نوع R7 استاندارد UIC در واگنهای روس و اوکراینی و ترنست ها استفاده می شود.

چرخ های اتابلوک(بانداژدار)

در چرخهای بانداژی هسته و بانداژ دو قطعه کاملاً مجزا هستند که به وسیله یک رینگ فنری و طی فرایندی خاص حرارتی و پرسی روی هم مونتاژ می شوند.

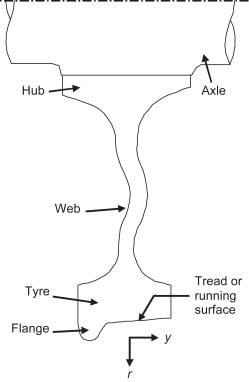

اجزای چرخ بانداژی

هسته

هسته چرخ اتابلوک یک دیسک استوانه ای و فولادی میباشد که با روش فورج یا نورد ساخته می شود. و در قسمت میانی آن سوراخی جهت نصب محور تعبیه شده است. هسته ها طبق استاندارد UIC در چهار نوع C1 تا C4 نام گذاری می شوند و هسته های مورد استفاده در ناوگان راه آهن ایران از نوع C1 می باشد.

رینگ نگهدارنده

یک حلقه جاگذاری است که جهت جلوگیری از خروج بانداژ از روی هسته بین بانداژ و هسته نصب می شود.

بانداژ

حلقه ایست از جنس فولاد غیر آلیاژ به ضخامت ۸۰ میلی متر و پهنای ۱۳۸ میلی متر که بر روی هسته تحت حرارت و فشار جا زده میشود. طبق استاندارد UIC بانداژها نیز از نظر اجزا نوع فولاد در ۶ گروه B1 تا B6 طبقه بندی می شوند که هر یک برای بار محوری سرعت و نیروی ترمز خاص مناسب هستند و بانداژ مورد استفاده در ناوگان راه آهن ایران از نوع B2 می باشد.

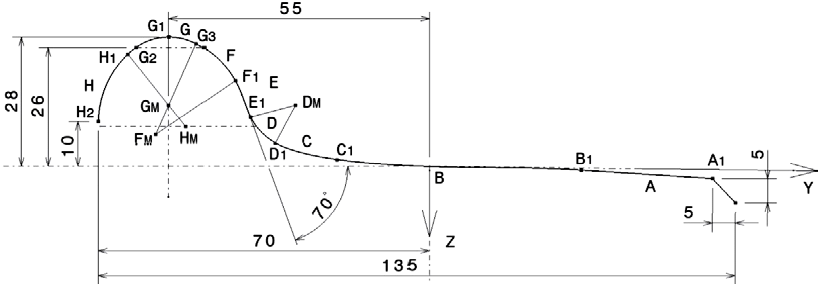

آناتومی چرخهای قطار: اجزای کلیدی

چرخهای قطار بخش اساسی از عملکرد ایمن و کارآمد وسایل نقلیه ریلی هستند. قطر چرخ، طوقه چرخ، شکل هسته چرخ و پروفیل فلنج از قسمت های مهم چرخ محسوب می شوند. در این بخش، به بررسی الزامات خاص این اجزا میپردازیم و اقدامات مورد نیاز در طراحی و ساخت آنها را مورد بحث قرار میدهیم.

قطر چرخ: تعادل بین عملکرد و دوام

قطر چرخ قطار تأثیر قابل توجهی بر خود چرخ و همچنین عملکرد کلی وسیله نقلیه دارد.

تأثیر بر عملکرد وسیله نقلیه

قطر بزرگتر چرخ باعث افزایش مرکز ثقل وسیله نقلیه میشود، که میتواند عملکرد دینامیکی را کاهش دهد. این به این معنی است که قطار ممکن است در سرعتهای بالا یا در هنگام مانورهای ناگهانی به خوبی عمل نکند.

دوام و طول عمر

از سوی دیگر، افزایش قطر چرخ میتواند فشار تماس بین چرخ و ریل را کاهش دهد. این نه تنها سایش چرخ را کم میکند، بلکه ظرفیت حرارتی چرخ را نیز افزایش میدهد، که به حرارت ایجاد شده در طی فرآیند ترمزگیری کمک میکند.

استانداردسازی

هنگام انتخاب قطر چرخ، استانداردسازی مشخصات نیز باید مورد توجه قرار گیرد. این امر تضمین میکند که چرخها به طور کارآمد تولید و نگهداری شوند، و به کاهش هزینهها و زمان خرابی کمک میکند.

طوقه چرخ: تضمین پایداری در قوس ها

عرض طوقه چرخ قطار عمدتاً بر اساس ظرفیت بار مورد نیاز در نقطه تماس چرخ و ریل تعیین میشود.

عبور ایمن از قوس ها

هنگام حرکت یک مجموعه چرخ در یک قوس، فلنج چرخ بیرونی به ریل نزدیک میشود، در حالی که فلنج چرخ داخلی از ریل فاصله میگیرد. برای جلوگیری از خروج قطار از ریل، مهم است که سطح چرخ داخلی تماس کافی با ریل را حفظ کند.

سختی و طول عمر

برای افزایش سختی طوقه چرخ و افزایش طول عمر آن، سطح چرخ در طی تولید فرآیند سختکاری (quenching) را طی میکند. اگرچه طوقه ضخیمتر ممکن است به نظر برای افزایش طول عمر مفید باشد، اما وزن چرخ را افزایش داده و تفاوت قطر بین چرخهای جدید و فرسوده را نیز تحت تأثیر قرار میدهد.

بهینهسازی ضخامت طوقه چرخ

ضخامت ایدهآل طوقه چرخ بر اساس شرایط خاص عملیاتی و عوامل مختلف مؤثر بر عملکرد چرخ تعیین میشود. ایجاد تعادل بین این جنبهها باعث میشود که چرخها هم بادوام باشند.

توپی چرخ: اتصال ایمن چرخ به محور

توپی چرخ نقش حیاتی در اتصال ایمن چرخ به محور ایفا میکند.

موارد مورد بررسی در مورد نیرو به همفشردگی

اندازه توپی چرخ بر اساس نیروی به همفشردگی مورد نیاز برای اتصال ایمن چرخ به محور تعیین میشود. تناسب مناسب برای حفظ یکپارچگی ساختاری اتصال چرخ-محور ضروری است.

پرداخت سطح

ضخامت پرداخت سطح توپی چرخ باید به دقت کنترل شود. این ضخامت باید به گونهای باشد که در حالی که موارد مورد نیاز نیرو های به همفشردگی را برآورده میکند، حداقل باشد.

این کار باعث کاهش وزن کلی چرخ می شود و منجر به بهبود عملکرد و راندمان وسیله میشود.

پروفیل فلنج: بهینهسازی تعامل چرخ-ریل

پروفیل فلنج نقشی کلیدی در اطمینان از عملکرد ایمن و روان قطار ایفا میکند.

تناسب با پروفیل ریل

هنگام طراحی پروفیل فلنج، توجه به تطابق آن با پروفیل و تاج ریل ضروری است. تناسب ایدهآل میتواند به طور موثری تنش تماس و سایش را کاهش دهد و توانایی قطار را در طی کردن قوس ها افزایش دهد و سرعت بحرانی که در آن قطار ناپایدار میشود را بالا ببرد.

شباهت فلنج فرسوده به پروفیل اولیه

علاوه بر این، طراحی فلنج جدید باید به شکلی نزدیک به حالت فرسوده آن باشد. این امر میزان فلزی که باید در حین عملیات تراش چرخ برداشته شود را به حداقل میرساند و عمر مفید چرخ را افزایش میدهد.

پرداختهای سطحی

پرداختهای سطحی لازم میتوانند سختی و مقاومت در برابر سایش فلنج را حفظ کند و اطمینان حاصل کند که چرخها در طول زمان به عملکرد قابل اعتماد خود ادامه دهند.

با درک این اجزا و ملاحظات طراحی مرتبط، میتوان به پیچیدگی و مهارت مهندسی مورد نیاز برای حفظ ایمنی و کارایی قطارها پی برد. هر جزء، از قطر چرخ تا پروفیل فلنج، با دقت برای دستیابی به استانداردهای عملکردی خاص طراحی شده است تا اطمینان حاصل شود که قطارها همچنان ستون اصلی حملونقل با ظرفیت بالا و مسافت طولانی باقی بمانند.

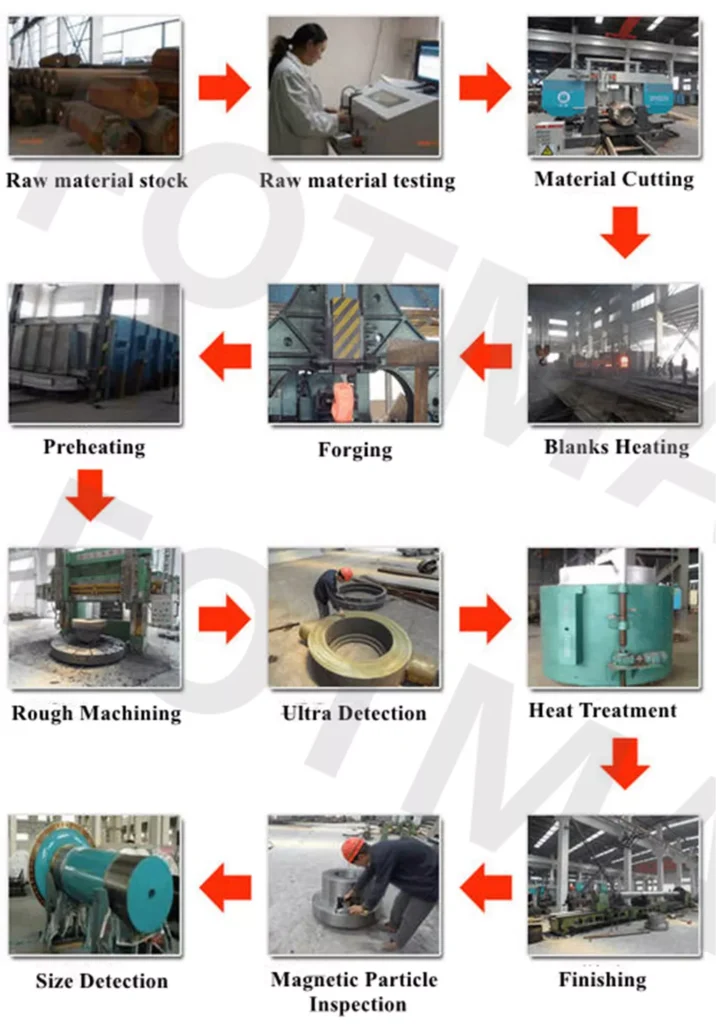

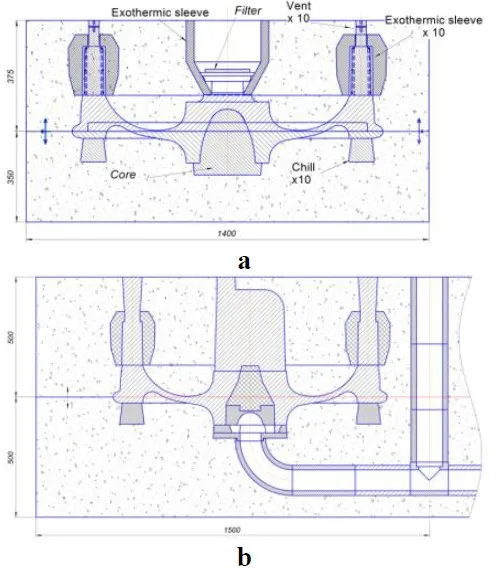

نحوه ساخت چرخ:

چرخهای قطار از طریق ریختهگری یا فورج ساخته میشوند.

در ریختهگری، یک قالب از شکل دلخواه با استفاده از ماسه ساخته میشود و سپس فلز مذاب به داخل قالب ریخته شده و اجازه میدهند تا سفت شود.

فورج فرآیندی است که در سادهترین شکل آن ایجاد شده و فلز تا دمایی گرم میشود که بتوان آن را با نیروهای کوچک تغییر شکل داد. بنابراین، پس از گرم کردن، میتوان آن را با استفاده از چکش شکل داد. در مقیاس صنعتی، از پرسها و چکشهای قدرتی استفاده میشود.

پس از این فرآیند، شکل پروفیل دقیق چرخ با استفاده از دستگاه تراش ایجاد میشود.

باید توجه داشت که برای بدست آوردن خواص مکانیکی مورد نظر شرکت نیاز است که عملیات های حرارتی مختلفی روی چرخ انجام شود.

تفاوت تولید چرخ به روش فورج و ریختهگری

چرخهای فولادی ساخته شده با استفاده از فرآیند فورج: استحکام و دقت

چرخهای فولادی ساخته شده به روش فورج برای راهآهن دارای مزایای بسیاری از جمله استحکام بالا، چقرمگی زیاد و عمر طولانی هستند. فرآیند فورج داغ شامل شکلدهی یک قطعه فولاد قرمزشده از طریق ضربات متوالی است که به ایجاد چرخی مقاوم منجر میشود. بیایید نگاهی به مزایا و معایب چرخهای فولادی آهنگریشده بیندازیم:

مزایا

– ظرفیت بار 30 درصد بیشتر: چرخهای فورج فولادی قابلیت تحمل بارهای بسیار سنگینتری نسبت به همتایان چدن خاکستری خود دارند.

– استحکام برتر: فرآیند آهنگری ساختار دانهای را همراستا میکند و به استحکام و دوام کلی چرخ میافزاید.

– قابل عملیات حرارتی: امکان عملیات حرارتی برای افزایش سختی چرخ را فراهم میکند، که آن را برای کاربردهای متنوع مناسب میسازد.

– مناسب برای بارگذاریهای ناگهانی: ایدهآل برای کاربردهایی که خطر بارگذاری ناگهانی بالاست.

– دقت بالا: ابعاد دقیق برای عملکرد بهینه، که در این نوع چرخها قابل دستیابی است.

معایب

– هزینه تولید بالاتر: فرآیند پیچیده فورج هزینه تولید را نسبت به روشهای ریختهگری افزایش میدهد.

– محدودیت در پیچیدگی طراحی: طراحیهای پیچیده ممکن است به دلیل محدودیتهای فرآیند فورج قابل اجرا نباشند.

چرخهای چدنی: گزینهای مقرونبهصرفه

چرخهای چدنی: گزینهای مقرونبهصرفه

چرخهای چدنی که از ذوب آهن خام و ضایعات آهن ساخته میشوند، گزینهای اقتصادی را فراهم میکنند. فرآیند ریختهگری شامل ریختن فلز مذاب در قالب است و چرخهایی با ویژگیهای خاص به دست میآید:

مزایا

– گزینهای مقرونبهصرفه: به عنوان گزینهای ارزانتر در کاربردهای صنعتی در نظر گرفته میشود.

– قابلیت ماشینکاری بالا: به آسانی ماشینکاری میشود و برای کاربردهای مختلف مناسب است.

معایب

– ظرفیت محدود بارگذاری ناگهانی: ممکن است تحت بارگذاری ناگهانی ترک بخورد یا شکست بخورد.

– غیر قابل جوشکاری:برای کاربردهای جوشکاری مناسب نیست.

– قابلیت عملیات حرارتی ندارد: نمیتواند برای تنظیم سختی عملیات حرارتی شود.

انتخاب بین فرآیند فورج و ریختهگری برای ساخت چرخ

هنگام انتخاب بین چرخهای فولادی به روش فورج و چرخهای چدنی، عوامل متعددی دخیل هستند. فرآیند فورج برای کاربردهای سنگین با نیاز به استحکام، دوام و مقاومت بالا در برابر بارگذاری ناگهانی ایدهآل است. از سوی دیگر، چرخهای چدنی راهحلی اقتصادی برای کاربردهایی با نیازهای کمتر را فراهم میکنند.

عملیات های حرارتی در فرآیند فورج

چرخهای ریختهگری شده قطار با توجه به نوع فولاد و الزامات فرآیند، معمولاً از عملیات های حرارتی آنیلینگ، نرمالیزه کردن، تنشزدایی، سردایش و تنشزدایی در دمای پایین، کوئنچینگ و فرآیند پیری فلز استفاده میکنند.

در ادامه، دقیقاً نحوهی این روشها را بررسی خواهیم کرد.

آنیلینگ چرخهای راهآهن

فرآیند آنیلینگ چرخهای ریلی شامل آنیلینگ کامل، آنیلینگ کروی، آنیلینگ در دمای پایین و آنیلینگ ایزوترمال و سایر اشکال است که بسته به جنس و تغییر شکل چرخهای ریلی انتخاب میشود.

چرخهای ریلی پس از آنیلینگ، به دلیل بازتبلور و ریز کردن دانهها، تنشهای باقیمانده را حذف یا کاهش میدهند، که در نتیجه سختی چرخهای ریلی کاهش مییابد وخواص پلاستیسیته و تردی آنها بهبود مییابد و عملکرد برش افزایش مییابد.

نرمالایز چرخها

نرمالایز معمولاً به این صورت انجام میشود که چرخهای ریلی به دمای بالای 50-70 درجه سانتیگراد بالاتر از خط GSE گرم میشوند و برخی از چرخهای ریلی با فولاد آلیاژی قوی، به دمای بالای 100-150 درجه سانتیگراد بالاتر از خط GSE گرم میشوند. سپس پس از یک مدت مناسب در این دما قرار میگیرند، در هوای آزاد به دمای اتاق بر می گردند. اگر چرخهای ریلی پس از نرمالایز دارای سختی بالایی باشند، برای کاهش سختی آنها باید اقدام به تنشزدایی در دمای بالا کرد، که دمای عمومی برای تنشزدایی بین 560 تا 660 درجه سانتیگراد است.

چرخهای سختشده نیاز است که تنشزداییشوند

سردایش (Quenching) برای دستیابی به ساختاری نامتعادل به منظور افزایش استحکام و سختی انجام میشود. چرخهای فولادی قطار به دمای 30-50 درجه سانتیگراد بالاتر از خط Ac1 گرم میشوند. پس از مدتی که در این دما قرار گرفتند، به سرعت خنک میشوند.

تنشزدایی (Tempering) برای از بین بردن تنشهای ناشی از سردایش و به دست آوردن یک ساختار پایدارتر انجام میشود. چرخها به دمای مشخصی زیر دمای خاصی گرم میشوند، برای یک دوره زمانی نگهداشته میشوند و سپس در هوا یا به سرعت خنک میشوند.

چرخهای قطار سردایش شده و نیاز است که فرآیند پیرسازی فلز روی آنها انجام شود

آلیاژهای با دمای بالا و آلیاژهایی که میتوانند با عملیات حرارتی تقویت شوند، معمولاً پس از شکلدهی، سردایش و پیرسازی میشوند. در فرآیند سردایش، آلیاژ به دمای مناسب گرما داده میشود و پس از نگهداشتن آلیاژ کامل در آن دما، بهگونهای که برخی از ساختارهای آلیاژ در ماتریس حل شود تا یک محلول جامد یکنواخت تشکیل دهد، سپس به سرعت خنک میشود و به محلول جامد فوق اشباع تبدیل میشود که به آن عملیات محلول جامد نیز گفته میشود. هدف این فرآیند بهبود پلاستیسیته و تردی آلیاژ و آمادهسازی برای عملیات پیرسازی بعدی است.

عملیات پیرسازی فلز شامل محلول جامد فوق اشباع یا آلیاژ پس از تغییر شکل سرد است که در دمای اتاق یا به دمای مشخصی گرم میشود و برای مدتی نگهداشته میشود تا مواد حل شده قبلی در ماتریس بهطور یکنواخت رسوب کنند. هدف از عملیات پیرسازی، بهبود استحکام و سختی آلیاژ است.

خرابیهای چرخ

در جدول زیر بعضی از موارد خرابیها آورده شده است.

روشهای نگهداری چرخ قطار

نگهداری چرخهای قطار شامل چندین روش کلیدی است که برای اطمینان از ایمنی و عملکرد چرخها ضروری هستند:

بازرسی سایش سطح چرخ

قطر استاندارد چرخهای قطار معمولاً 860 میلیمتر است و حد سایش آن 790 میلیمتر میباشد. ارتفاع طوقه چرخ با استفاده از گیج طوقه بررسی میشود، که حداکثر ارتفاع مجاز 33 میلیمتر است. همچنین، ضخامت طوقه نیز اندازهگیری میشود و حداقل الزامات آن 26 میلیمتر است. تفاوتهای قطر چرخ با استفاده از گیج قطر چرخ در نقطهای مشخص اندازهگیری میشود و تفاوتهای مجاز به شرح زیر است:

– در همان چرخ ≤0.5 میلیمتر

– در همان مجموعه چرخ ≤1 میلیمتر

– در همان بوژی ≤4 میلیمتر

– در همان وسیله نقلیه ≤10 میلیمتر

– بین وسایل نقلیه ≤40 میلیمتر

این اندازهگیری سه بار انجام میشود و میانگین آن برای بازرسی استفاده میشود.

بازرسی آثار سایش، علائم لغزش چرخ و پوستپوست شدن چرخ

آثار سایش، علائم لغزش و پوستپوست شدن در سطح چرخ با استفاده از نوار فولادی در طول محیط چرخ بازرسی میشود. حد مجاز برای این نقصها به شرح زیر است:

– عمق سایش باید کمتر از 0.5 میلیمتر و طول آن کمتر از 70 میلیمتر باشد

– علائم لغزش چرخ به پیوسته باید کمتر از 70 میلیمتر باشد

– پوستپوست شدن در یک نقطه باید کمتر از 20 میلیمتر و در دو نقطه کمتر از 10 میلیمتر در هر یک چرخ باشد

اگر چرخ بر روی اشیاء خارجی غلتیده باشد و علامت این غلتش پیوسته کمتر از 70 میلیمتر باشد، چرخ میتواند به کار خود ادامه دهد.

آسیب یا پوستپوست شدن شدیدتر ممکن است نیاز به تراش مجدد چرخها داشته باشد.

بازرسی فاصله داخلی چرخ

اتصال بین چرخ و محور و محل قرارگیری آن بررسی میشود تا از نبود هرگونه لقی اطمینان حاصل شود. در صورت مشاهده هرگونه لقی، چرخ باید از هم جدا شده و با قطعات مناسب دوباره مونتاژ شود.

بازرسی اولتراسونیک طوقه و شبکه چرخ

تست اولتراسونیک طوقه و شبکه چرخ با استفاده از تجهیزات تخصصی انجام میشود. ابتدا چرخها از هرگونه آلودگی و زباله پاکسازی شده و سطح آنها از نظر وجود عیوب بررسی میشود. حسگرها و آهنرباها روی طوقه چرخ قرار میگیرند و دادههای تست انجام شده ثبت و تحلیل میشود. فاصله داخلی چرخها اندازهگیری میشود تا با استاندارد ۱۳۵۳ میلیمتر مطابقت داشته باشد.

نتیجه

در این مقاله به بررسی اجزاء مختلف چرخ، نحوه تعمیر و نگهداری، نحوه ساخت آن، انواع و استاندارد های مخصوص ایران آشنا شدیم.